Вотличие от КПЕ традиционной конструкции, в которых изменение ёмкости происходит путём вращения роторных пластин в зазорах статорных, в предлагаемом устройстве подвижные пластины перемещаются в зазорах между статорными при поступательном движении, осуществляемом с помощью передачи винт-гайка. Изменение ёмкости от минимального до максимального значения происходит за 22 оборота ходового винта. Конструктивно этот КПЕ немного сложнее традиционных и имеет несколько большие размеры, но обладает и рядом преимуществ по сравнению с ними: его блоки подвижных и неподвижных пластин и их детали легко заменяемы (это может понадобиться, например, при экспериментах по изменению граничных значений ёмкости или функциональной характеристики КПЕ - зависимости ёмкости от величины перемещения пластин), для него не нужно изготавливать специальный верньерный механизм (он входит в его состав), упрощается шкальное устройство. Замена блоков неподвижных и подвижных пластин соответственно расположенной горизонтально катушкой индуктивности и магнитопрово- дом превращает устройство в ферровариометр.

Для изготовления КПЕ не понадобятся какие-либо дефицитные материалы или станочные работы: из материалов потребуются пластина ламината толщиной 8 мм, два небольших кусочка стек- лотекстолита толщиной 6 мм, обрезки листовых латуни, стали и алюминиевого сплава разной толщины, стальные шпилька и гайка с резьбой М12, полтора десятка шурупов-саморезов, столько же винтов М3 и несколько гаек. Из инструментов необходимы электродрель или шуруповёрт, несколько свёрл разного диаметра, ножовка по металлу, напильники и надфили. Очень желательна возможность воспользоваться токарным станком - это намного облегчит изготовление наиболее ответственной детали данного КПЕ - ходового винта.

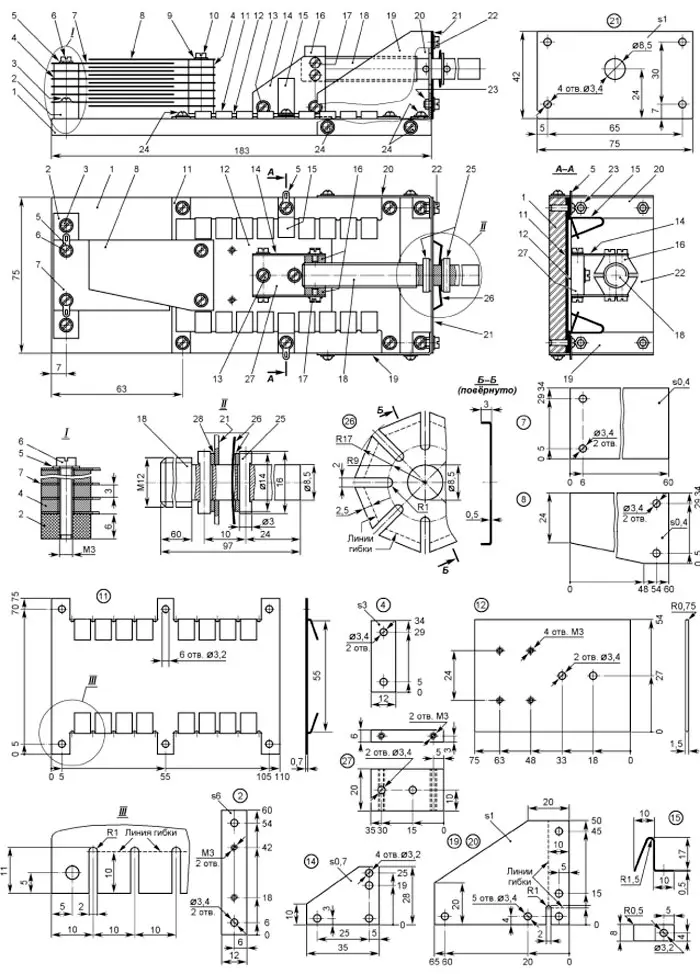

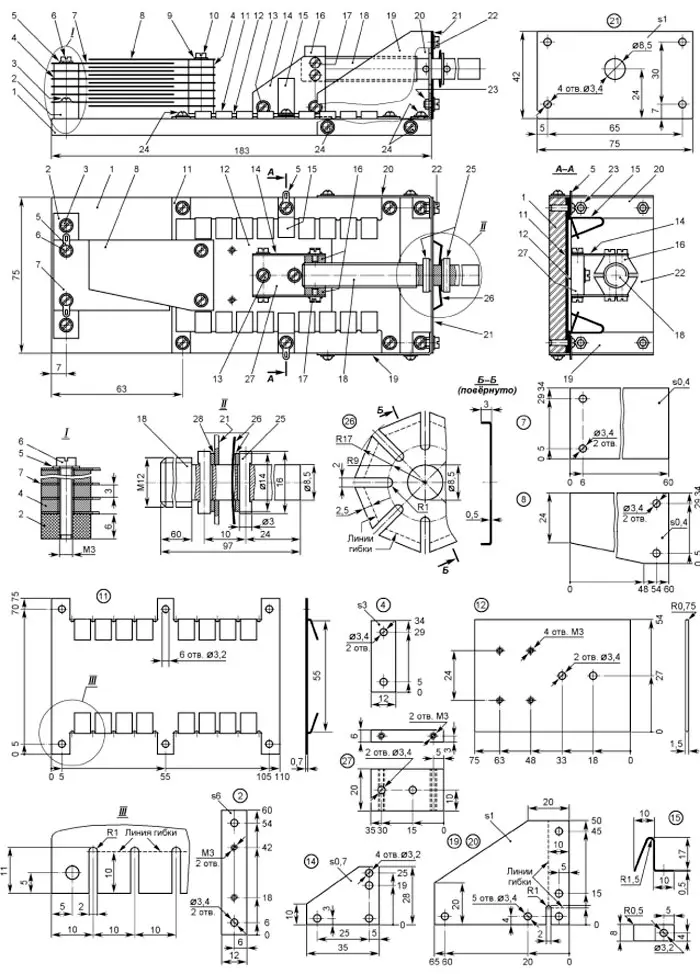

Устройство КПЕ и чертежи его основных деталей показаны на рис. 1. Блок неподвижных пластин, состоящий из шести пластин 7, пяти прокладок 4 и двух контактных лепестков 5, закреплён двумя винтами 6 на планке 2, а она - двумя шурупами 3 на станине 1. Блок подвижных пластин (семь пластин 8, столько же прокладок 4 и две шайбы 9) соединён винтами 10 с ползуном 12. Последний перемещается в пазах закреплённой на станине 1 шурупами 24 направляющей 11 при вращении ходового винта 18, взаимодействующего с закреплённой на ползуне гайкой 16. Для выборки люфта в этом резьбовом соединении гайка разрезана на две части, каждая из которых двумя винтами 17 закреплена на своей плоской пружине 14, привинченной винтами 13 к бруску 27. Такие же винты применены для крепления бруска к ползуну 12.

Выборка осевого люфта ходового винта 18 производится пружинной шайбой 26. В сжатом состоянии она своей центральной частью прижимает одну из надетых на шейку ходового винта шайб 28 к правому (по рисунку) штифту 25, а отогнутыми лапками, упирающимися в подшипник 21, создаёт усилие (через ещё один штифт 25), прижимающее вторую такую же шайбу к противоположной стороне подшипника. Штифты плотно вставлены в просверленные в шейке винта отверстия, от выпадения их удерживают края небольших фасок, параллельных оси. В качестве выводов подвижных пластин исполь- зованы контактные лепестки 5 и токосъёмники 15, подложенные при сборке под головки средних шурупов 24, крепящих направляющую 11 к станине 1.

Рис. 1. Конструкция КПЕ: 1 - станина, ламинат толщиной 8 мм; 2 - планка, стеклотекстолит толщиной 6 мм, крепить к детали 1 шурупами 3; 3 - шуруп-саморез 3×12 (диаметр × × длина, мм), 2 шт.; 4 - прокладка, сплав алюминиевый листовой толщиной 3 мм, 12 шт.; 5 - лепесток контактный, латунь толщиной 0,5 мм, 4 шт.; 6 - винт М3×22, 2 шт.; 7 - пластина неподвижная, латунь толщиной 0,4 мм, 6 шт.; 8 - пластина подвижная, латунь толщиной 0,4 мм, 7 шт.; 9 - шайба 3, 26 шт.; 10 - винт М3×26, 2 шт.; 11 - направляющая, сталь толщиной 0,7 мм, крепить к детали 1 шестью шурупами 24; 12 - ползун, латунь толщиной 1,5 мм (два свободных отверстия с резьбой М3 предназначены для крепления устройства механического управления преселектором и шкалой); 13 - винт М3×8, 6 шт.; 14 - пружина плоская, латунь твёрдая (бронза, сталь) толщиной 0,5 мм, 2 шт., крепить к детали 27 винтами 13; 15 - токосъёмник блока подвижных пластин, латунь твёрдая толщиной 0,5 мм, 2 шт., крепить к деталям 11 и 1 шурупами 24; 16 - половины гайки М12, сталь, крепить к деталям 14 винтами 17; 17 - винт М3×3,5, 4 шт.; 18 - винт ходовой (М12), сталь; 19, 20 - держатели подшипника 21, закрепить на детали 1 шурупами 24; 21 - подшипник ходового винта, латунь толщиной 1 мм, крепить к деталям 19 и 20 винтами 22 с гайками 23; 22 - винт М3×6, 4 шт.; 23 - гайка М3, 4 шт.; 24 - шуруп-саморез 3×8, 12 шт.; 25 - штифт диаметром 3 мм, сталь, 2 шт.; 26 - пружина выборки осевого люфта ходового винта, латунь, бронза толщиной 0,5 мм; 27 - брусок, стеклотекстолит толщиной 6 мм, крепить к детали 12 винтами 13; 28 - шайба, сталь толщиной 0,5 мм, 2 шт

Подшипником для ходового винта служит латунная пластина 21, прикреплённая к левому (19) и правому (20) держателям винтами 22 с гайками 23. Со станиной 1 держатели соединены шурупами 24.

Направляющую 11 и ползун 12 изготавливают в такой последовательности. Заготовку первой размерами 110×75 мм из листовой стали толщиной 0,7 мм вырезают с таким расчётом, чтобы направление проката было перпендикулярно её длинной стороне. Затем в ней по разметке сверлят шесть отверстий диаметром 3,2 мм и 20 отверстий диаметром 2 мм (с центрами в местах пересечений линий гибки с осевыми линиями, следующими с шагом 10 мм). Далее ко всем отверстиям малого диаметра пропиливают ножовкой по металлу пазы, формируя таким образом четыре группы лепестков, подлежащих изгибанию для образования канала движения ползуна 12. Удалив надфилем заусенцы с кромок пазов, накладывают на заготовку направляющей заготовку ползуна (латунную пластину толщиной 1,5 мм со всеми необходимыми отверстиями) и скрепляют их сгибанием четырёх крайних лепестков направляющей. Остальные сгибают, сдавливая их плоскогубцами. После этого заготовку ползуна извлекают из направляющей, выбивая её с помощью деревянного клина и молотка. В завершение, аккуратно скругляя кромки ползуна личным напильником, добиваются его лёгкого, но без люфта, движения в направляющей.

В качестве заготовки ходового винта 18 автор использовал стальную монтажную шпильку с резьбой М12 (шаг - 1,75 мм). При возможности использования токарного станка изготовление винта не представит сложности - всего-то необходимо один конец шпильки проточить до диаметра 8,5 мм. Если же такой возможности нет, придётся вручную, с помощью напильника, на одном конце шпильки вначале аккуратно, не торопясь, спилить резьбу до основания, а затем, аккуратно, чтобы не повредить резьбу, закрепить шпильку в патроне шуруповёрта и, приведя его во вращение, сгладить неровности напильником с мелкой насечкой. При такой технологии изготовления этой детали диаметр "цилиндрической" части винта получится отличающимся от указанного на чертеже, поэтому диаметр отверстия в подшипнике 21 и пружине выборки осевого люфта 26 необходимо скорректировать по фактическому диаметру винта.

Половинки гайки 16 закрепляют на выбирающих радиальный люфт плоских пружинах 14 винтами 17.

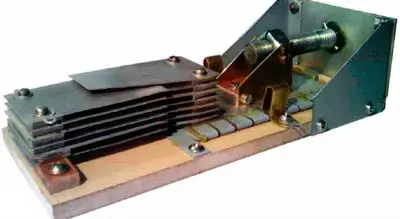

Рис. 2. Внешний вид одного из авторских образцов КПЕ

Для лёгкого и равномерного перемещения ползуна в направляющей 11 необходимо, чтобы ось ходового винта была параллельна оси симметрии ползуна и лежала в плоскости, параллельной станине 1. Для этого заготовку подшипника 21 рекомендуется вырезать с припуском 1…2 мм на сторону (примерно 44×77 мм) и просверлить в ней только отверстие под ходовой винт и два нижних (по чертежу) отверстия диаметром 3,4 мм. Надев подшипник на цилиндрическую часть ходового винта, предварительно ввинченного в полугайки 16, установленные на пружинах 14, закрепляют его с помощью двух винтов 22 и гаек 23 на держателях 19 и 20 и проверяют механизм в работе: при вращении винта в направлении движения часовой стрелки гайка 16 вместе с ползуном 12 должны перемещаться на вас, а при вращении в обратном направлении - от вас. Немного ослабив крепление подшипника на держателях 19 и 20, находят такое положение ходового винта, в котором его ось параллельна станине 1 и находится в вертикальной плоскости, проходящей через ось симметрии ползуна 12. Если диаметр отверстий под винты крепления подшипника не позволяет этого сделать, его снимают и, распилив отверстия в нужную сторону круглым надфилем, собирают узел вновь. При необходимости эти операции выполняют несколько раз, пока не будет найдено нужное положение винта. Когда цель будет достигнута, подшипник снова закрепляют на держателях 19, 20 нижними винтами и через свободные отверстия острой чертилкой переводят на обратную сторону подшипника контуры верхних отверстий, а по обращённым к нему полкам держателей - контуры его самого (42×75 мм). Ещё раз разобрав узел, завершают изготовление под- шипника (сверлят верхние отверстия, опиливают по контуру) и собирают узел окончательно. Материалы деталей и некоторые технологические указания по его сборке содержатся также в подписи под рис. 1. Последняя операция - смазывание трущихся поверхностей полугаек 16, ходового винта 18, направляющей 11 и ползуна 12 подходящей смазкой (например, имеющейся в продаже ЦИАТИМ-201). Внешний вид одного из авторских образцов КПЕ показан на рис. 2.

Автор: С. Долганов, г. Барабинск Новосибирской обл.