Общие сведения

В настоящее время большое количество моделей стиральных машин (СМ) ELECTROLUX/ZANUSSI выполнено на базовой платформе EWM2000. Основой любой платформы СМ является электронный модуль (ЭМ). Рассматриваемый в этой статье ЭМ EWM2000 EVO несколько отличается от базовой версии EWM2000 (назначением контактов некоторых соединителей, содержимым базового программного обеспечения и др.).

Рис. 1. Внешний вид ЭМ EWM2000 EVO

Внешний вид модуля EWM2000 EVO приведен на рис. 1, а его принципиальная электрическая схема показана на рис. 2, блок-схема ЭМ - на рис. 3 (на примере СМ "Electrolux EWF1234", PNC 914516307), а монтажная схема этой же модели СМ - на рис. 4.

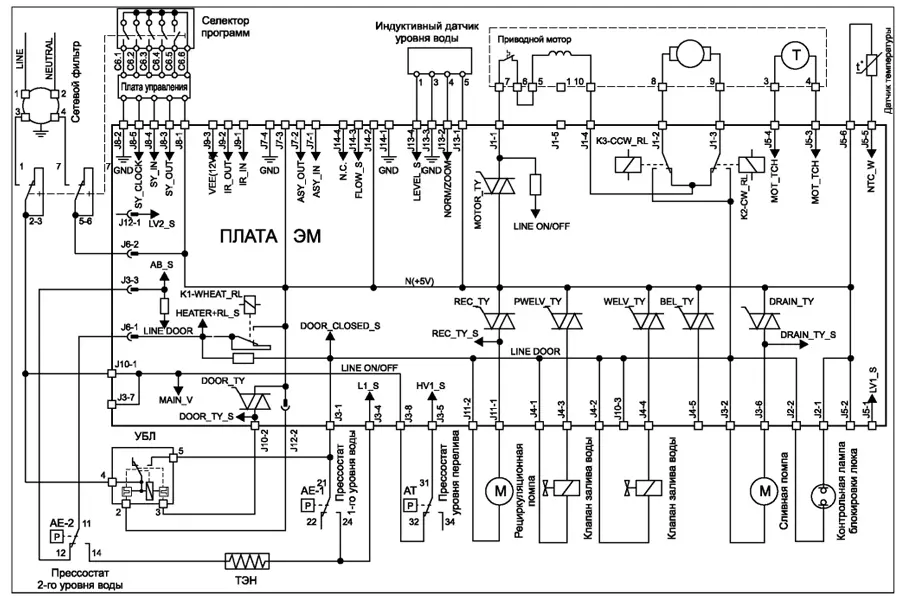

Рис. 2. Принципиальная электрическая схема ЭМ EWM2000 EVO (1/2) (Нажать для увеличения)

Рис. 2. Принципиальная электрическая схема ЭМ EWM2000 EVO (2/2) (Нажать для увеличения)

Необходимо отметить, что на рис. 2 приведена полная принципиальная схема модуля EWM2000 EVO.

В различных версиях ЭМ некоторые приведенные на ней элементы и соединители могут не использоваться или вовсе отсутствовать.

Основные функции электронного модуля на платформе EWM2000 EVO

Модуль EWM2000 EVO выполняет следующие функции:

- обмен информацией с платой индикации и управления с целью приема команд в соответствии с выбранными программами стирки и дополнительными режимами, а также управление индикацией на панели управления (ход выполнения программ стирки, коды ошибок). В зависимости от модели СМ типы плат индикации и управления могут быть разными;

- управление клапанами залива воды;

- управление устройством блокировки люка (УБЛ), включение блокировки контролируется свечением лампы на передней панели СМ;

- управление нагревом воды в баке до заданной температуры (исполнительным элементом служит ТЭН, регулирующим - кнопка(и) выбора температуры, а функцию контроля температуры выполняет датчик NTC);

- управление сушкой (если она предусмотрена в СМ);

- управление сливной помпой;

- управление рециркуляционной помпой;

- контроль уровня воды в баке с помощью электромеханического и электронного датчиков уровня (прессостатов);

- обмен служебной информацией (например, с ПК) по встроенному последовательному интерфейсу;

- управление приводным коллекторным мотором во всех режимах его работы (реверсивный режим - в режиме стирки, с регулировкой оборотов - в режиме отжима). Регулировка оборотов мотора производится на основе ШИМ, оконечным регулирующим элементом которого является симистор. Контроль скорости вращения мотора обеспечивается тахо-генератором;

- контроль работоспособности силовых элементов, входящих в состав ЭМ (симисторов УБЛ, сливной и рециркуляционной помп, приводного мотора, а также реле ТЭНа);

- контроль параметров сетевого питающего напряжения СМ (уровень напряжения и частота).

Кроме того, для проверки работоспособности элементов СМ контроллер обеспечивает функционирование режима тестирования, а при фиксации различных сбоев (отказов) в работе машины - индикацию кодов ошибок.

Состав ЭМ и основные цепи

Для соединения с компонентами СМ электронный модуль EWM2000 EVO имеет внешние соединители, назначение некоторых из них приведено в табл. 1.

Перечислим входящие в состав контроллера основные элементы и узлы (см. рис. 2 и 3), их назначение и цепи прохождения сигналов.

• Микроконтроллер (МК) U4 типа MC68НС908AZ60 фирмы MOTOROLA (U6 на рис. 2). МК входит в состав семейства М68НС08 и является основным управляющим компонентом ЭМ.

Таблица 1. Назначение контактов основных соединителей ЭМ EWM2000 EVO

Наименование соединителя | Номер контакта | Назначение |

J1 | Вывод I секции обмотки статора приводного мотора | |

2 | Выводы обмотки ротора | |

3 | ||

4 | Вывод II секции обмотки статора приводного мотора | |

5 | Точка соединения секций обмотки статора | |

J2 | Выводы контрольной лампы срабатывания УБЛ | |

2 | ||

Вход сигнала срабатывания УБЛ (линия питания LINE DOOR) | ||

2 | Вывод питания сливной помпы | |

J3 | 3 | Контроль целостности ТЭНа, контроль срабатывания 1 уровня воды в баке |

4 | ||

5 | Вход сигнала с контактной группы "ПЕРЕЛИВ" | |

6 | Управление сливной помпой | |

7 | Вход сигнала "Питание включено" (линия питания LINE ON/OFF) | |

8 | ||

J4 | Линия питания клапанов залива воды (после УБЛ, линия LINE DOOR) | |

2 | ||

3 | Управление клапаном залива воды (предварительной стирки) | |

4 | Управление клапаном залива воды (основной стирки) | |

5 | Управление клапаном залива воды (горячая вода) | |

J5 | 1 | Выводы датчика температуры стирки (NTC W) |

2 | ||

3 | Выводы тахогенератора | |

4 | ||

5 | Выводы контактной группы закрытия дверцы люка | |

6 | ||

J7 | 1 | Выходные данные последовательного интерфейса |

Наименование соединителя | Номер контакта | Назначение |

J7 | 2 | Входные данные последовательного интерфейса |

3 | Питание 5 В | |

4 | Общий ("земля") | |

J8 | 1 | Питание 5 В |

2 | Общий ("земля") | |

3 | Выход данных последовательного интерфейса (связь с платой управления и индикации) | |

4 | Вход данных последовательного интерфейса (связь с платой управления и индикации) | |

5 | Выход синхронизации последовательного интерфейса (связь с платой управления и индикации) | |

J10 | 1 | Вход сигнала "Питание включено" (LINE ON/OFF) |

2 | Вход управления УБЛ | |

3 | Выход сигнала с УБЛ (LINE DOOR) | |

J11 | 1 | Выводы питания рециркуляционной |

2 | помпы | |

1 | Общий ("земля") | |

J13 | 2 | Выход управления индуктивным датчиком уровня воды |

3 | Вход сигнала с индуктивного датчика уровня | |

4 | Напряжение питания 5 В | |

J17 | 1 | Выход датчика температуры (NTC D OUT) сушки (если сушка предусмотрена) |

2 | Напряжение питания датчиков температуры сушки 5 В | |

3 | ||

4 | Выход датчика температуры (NTC D IN) сушки (если сушка предусмотрена) | |

5 | Выводы вентилятора сушки | |

6 | ||

7 | Управление питанием ТЭНами сушки |

Примечание. В таблице указаны не все внешние соединители, так как некоторые из них редко используются в большинстве моделей СМ. К таким соединителям, например, относятся J14-J16 - к ним подключены, соответственно, датчики потока, веса и мутности.

Он включает в себя следующие основные элементы:

- 8-битное процессорное ядро;

- ОЗУ объемом 2 кбит;

- Flash-память объемом

60 кбит (имеется возможность активизации функции защиты чтения);

- ЭСППЗУ объемом 1 кбит;

- тактовый генератор с ФАПЧ, стабилизированный внешним кварцевым резонатором частотой от 1 до 16 МГц (в ЭМ применен резонатор 4,9152 МГц);

- 8 универсальных портов ввода/вывода;

- 8-битный 15-канальный АЦП;

- последовательные шины SPI, SCI;

- 16-битный 6-канальный таймер.

МК выполнен в 64-выводном корпусе QFP

Микросхемы ЭСППЗУ U4, U5 типа М24С64 объемом по 64 кбит. В большинстве рассматриваемых ЭМ эти микросхемы не устанавливаются (под них даже не предусмотрено место), но на принципиальной электрической схеме ЭМ (см. рис. 2) они приведены. Вероятно это связано с тем, что изначально разработчиками была заложена подобная избыточность, которая в серийных ЭМ уже не потребовалась. ЭСППЗУ предназначено для хранения служебных данных (например, зафиксированных кодов ошибок или элементов конфигурации СМ). На рассматриваемой принципиальной схеме микросхемы ЭСППЗУ связаны с микроконтроллером U6 по цифровой последовательной шине I2C. Так как эти микросхемы подключены к одной последовательной шине, каждая из них имеет разную адресацию (у одной микросхемы выв. 1 (Е0) подключен к общему проводу, а у второй - соединен с шиной Vcc (+5 V)).

• Импульсный источник питания (ИИП). Он формирует постоянные напряжения 5 В (+5V) и 12 В (VEE) для питания элементов и узлов, входящих в состав контроллера.

Рис. 3. Блок-схема ЭМ EWM2000 EVO (на примере СМ "Electrolux EWF1234", PNC 914516307)

В состав источника входят:

- сетевой выпрямитель и фильтр (C39, VDR8, D4, C40, C41);

- ключевой преобразователь, выполненный на микросхеме U7 TNY264. Эта микросхема семейства TynySwitch-II фирмы POWER INTEGRATIONS имеет в своем составе силовой МОП транзистор (DVDSS = 700 В), генератор, высоковольтный импульсный источник тока, схемы ограничения тока и температурной защиты;

- импульсный трансформатор Т1;

- усилитель ошибки (Q5, Q6 и DZ1);

- выходные выпрямители (D6, D7, C44-C48, C59).

• 7-канальные транзисторные ключи (U1, U3) типа ULN2004. Они используются в качестве буферных элементов в цепях управления реле и симисторами.

• 6 инверторов (74HC14). Они используются в качестве усилителей-формирователей в линиях последовательного интерфейса, а также других логических сигналов.

• Усилитель-формирователь сигнала ZC для контроля частоты питающей сети (U2F, R114, R117, R118, C37, C38). Сигнал с него поступает на выв. 15 микроконтроллера U6.

• Делитель для контроля уровня напряжения питающей сети (R111-R113, D2-D3). Сигнал с него (MAIN V) поступает на выв. 36 U6. • Элементы сигнальных цепей:

- включение блокировки люка (U2D, R8-R11, C3), сигнал поступает на выв. 49 U6 (DOOR_CLOSE). Этот сигнал формируется из LINE DOOR;

- включение датчика уровня 1 уровня (R20, R23, R24, C6), сигнал поступает на выв. 40 U6 (L1 S);

- включение контактной группы уровня перелива (U2E, R25, R28, C6), сигнал поступает на выв. 60 U6 (HV1 S);

- включение прессостата защитного уровня/контроля включения реле ТЭНа (R15-R19, C4,D1,Q1), сигнал поступает на выв. 5 U6 (AB S);

- контроль подачи питания на замок блокировки люка/проверки работоспособности симистора TYACS1 (R1-R5, R178, C1Q10-Q12), сигнал поступает с выв. 51 U6 (DOOR TY S);

- контроль подачи питания на сливную помпу/проверки работоспособности симистора TYACS2 (R30, R33, R34, C7), сигнал поступает на выв. 35 U6 (DRAIN TY S). Для цепи рециркуляционной помпы/контроля симистора TYACS3 элементы

цепи - R37, R40, R41, C9. Сигнал (REC TY S) поступает на выв. 41 U6;

- цепь сброса процессора (R98-R101, C31), сигнал поступает на выв. 3 U6 (RESET);

- индуктивного датчика уровня. Сигнал с конт. 3 соединителя J13 через элементы R173, R65-R67, C20 поступает на выв. 39 U6 (LEVEL S);

- контроль подачи питания на приводной мотор/проверки работоспособности симистора TY7 (R135-R139, C50), сигнал поступает на выв. 37 U6 (MOT TY S);

- контроль закрытия дверцы люка (Q9, R157-R160, C56), сигнал поступает на выв. 11 U6 (LV1 S);

- тахогенератор (R152-R156, D10, Q6, C54, C55), сигнал поступает на выв. 4 U6 (MOT TCH);

- датчик температуры NTC (R149-R151, C53), сигнал поступает на выв. 34 U6 (NTC W). Аналогичные схемные решения используются для цепей датчиков температуры сушки (NTC D IN/NTC D OUT);

- последовательный порт связи с платой управления и индикации (соединитель J8). Цепь приема: сигнал SY_IN с конт. 4 соединителя через формирователь U2B поступает на выв. 18 U6. Цепь передачи: сигнал SY_OUT поступает с выв. 19 U6 через резистор формирователь U2A на конт. 3 соединителя;

- контроль подачи питания на ТЭН (R127-R131, C49) с реле RL3, сигнал поступает на выв. 38 U6 (HEATER RL S).

Рис. 4. Монтажная схема СМ "Electrolux EWF1234" с модулем EWM2000 EVO (Нажать для увеличения)

Датчики веса, потока и мутности воды (соединители J14-J16), а также последовательных интерфейсов (соединители J7,J9)в данном описании не приводятся, так как в большинстве СМ они не используются. Также отметим, что в составе индуктивного датчика уровня имеется встроенная электронная схема, представляющая собой НЧ генератор и делитель импульсов на 1000 (74НС4040).

В последних версиях датчиков вместо указанного делителя используется 8-битный микроконтроллер типа PIC12C509, выполняющий функцию преобразователя частоты в цифровой последовательный код.

• Элементы силовых цепей:

- управление симистором TY7 приводного мотора (U1A, R140, R141, C51), управляющий сигнал поступает с выв. 16 U6 (MOTOR TY);

- управление симистором TYACS1 замка блокировки люка (U1F, R6, R7, C2), управляющий сигнал поступает с выв. 32 U6 (DOOR TY);

- управление симистором TYACS5 клапана залива воды основной стирки (U1D, R46, R47,

C12), управляющий сигнал поступает с выв. 30 U6 (WELT TY);

- управление симистором TYACS4 клапана залива воды предварительной стирки (U1E, R44,

R45, C11), управляющий сигнал поступает с выв. 31 U6 (PWELT TY);

- управление симистором TYACS6 клапана залива воды отсека кондиционера(U1C, R48, R49, C13), управляющий сигнал поступает с выв. 29 U6 (BELT TY);

- управление симистором TYACS2 сливной помпы (U1G, R35, R36, C8), управляющий сигнал поступает с выв. 33 U6 (DRAIN TY);

- управление реле реверса RL4 приводного мотора (U3B), управляющий сигнал поступает с выв. 64 U6 (CW RL);

- управление реле реверса RL5 приводного мотора (U3E), управляющий сигнал поступает с выв. 27 U6 (CCW RL);

- управление реле ТЭНа RL3 (U3F), управляющий сигнал поступает с выв. 28 U6 (WHEAT RL);

- управление реле RL6 коммутации обмоток статора приводного мотора в режимах стирки и отжима (U3A), управляющий сигнал поступает с выв. 63 U6 (HF RL).

Назначение выводов микроконтроллера MC68НС908AZ60 применительно к ЭМ EWM2000 EVO приведено в табл. 2.

Особенности цепей контроля элементов ЭМ

В ЭМ EWM2000 EVO имеется развитая система контроля работоспособности входящих в его состав и внешних элементов. На основе информации, полученной от элементов системы контроля, управляющая программа микроконтроллера соответствующим образом "реагирует" на сбои в работе СМ и неисправности элементов в ее составе - отображает коды ошибок и завершает (или нет) текущую операцию (стирки, отжима, нагрева воды и др.).

Рассмотрим работу некоторых элементов системы контроля компонентов модуля.

Контроль работоспособности силовых симисторов - УБЛ, сливной и рециркуляционной помп, приводного мотора

Рассмотрим на примере работы сливной помпы логику ее управления и контроля. Если МК U6 формирует сигнал включения сливной помпы DRAIN TY (выв. 33), симистор TYACS2 открывается и включает помпу. Контрольный сигнал низкого уровня DRAIN TY S, снимаемый с анода 2 симистора, через согласующую цепь поступает на выв. 35 U6. И, наоборот, при исправных электронных компонентах цепи управления и контроля помпы низкому уровню сигнала DRAIN TY должен соответствовать высокий уровень сигнала DRAIN TY S. В противном случае система диагностики СМ прерывает программу и формирует код ошибки 2-й группы (ошибка слива воды, например, Е21). В этом случае проверяют элементы в цепи того сигнала, где выявлено несоответствие описанной выше логики работы. Естественно, в данном случае предполагается, что тракт слива не загрязнен, исправен электромеханический прессостат (и его цепи на ЭМ), сама сливная помпа также исправна и не нарушена цепь ее питания (в соединителе ЭМ и жгуте). Необходимо отметить, что если управляющий симистор выходит из строя вследствие неисправности помпы (короткое замыкание ее катушки), необходима замена как помпы, так и симистора, а также (при необходимости) проверка всех элементов в указанных цепях.

Подобная логика справедлива для цепей управления и контроля рециркуляционной помпы (см. описание выше), только зафиксированные ошибки, связанные с неполадками в работе этого узла, относятся к кодам 8-й группы (например, Е84, Е85).

Что же касается цепей управления и контроля УБЛ, то они схемотехнически похожи на аналогичные цепи сливной (рециркуляционной) помпы, отличие состоит лишь в том, что УБЛ коммутирует силовую шину LINE DOOR, от которой питаются ТЭН(ы), обе помпы, заливные клапаны и приводной мотор. Соответственно, неправильная работа УБЛ (при отсутствии питания на шине LINE DOOR) приводит к неработоспособности как перечисленных силовых элементов, так и самой СМ в целом. Кроме сигнала контроля симистора TYACS1 УБЛ (DOOR TY S), в ЭМ формируются дополнительные сигналы, контролирующие работу этого узла: DOOR CLOSE (блокировка замка) и LV1 S (закрытие дверцы люка). Ошибки, связанные с неполадками в работе УБЛ, относятся к кодам 4-й группы (например, Е41, Е42 и др.).

Таблица 2. Назначение выводов микроконтроллера MC68НС908AZ60

Номер вывода | Типовое обозначение | Обозначение на рис. 2 | Назначение |

| 1 | PTC4 | REC TY | Выход сигнала управления симистором (TYACS3) рециркуляционной помпы |

2 | IRQ | Вход прерывания для программирования FLASH- памяти в составе микроконтроллера U6 через соединитель JF | |

3 | Reset | Вход сигнала начального сброса | |

4 | PTF0/TACH2 | MOT TCH | Вход сигнала с тахогенератора |

5 | PTF0/TACH3 | AB S | Вход сигнала о достижении 2 уровня прессостата (датчика уровня воды)/контроль исправности ТЭНа |

6 | PTF0/TACH4 | FLOW S | Вход сигнала с датчика потока (соединитель J14) |

7 | PTF0/TACH5 | NORM/ZOOM | Выход сигнала активации индуктивного датчика уровня воды (см. соединитель J13) |

8 | PTF0/TBCH0 | TURB CONTROL | Выход сигнала активации датчика мутности воды (см. соединитель J16) |

9 | CANRx | - | Сигналы шины CAN (не используются), соединены с общим проводом через резисторы (10 кОм) |

10 | CANTx | - | |

11 | PTF5/TBCH1 | LV1 S | Вход сигнала о закрытии дверцы люка |

12 | PTF6 | LV2 S | Вход сигнала контроля включения УБЛ |

13 | PTE0/TxD | ASY OUT | Линия передачи данных последовательного интерфейса (соединитель J7) |

14 | PTE1/RxD | ASY IN | Линия приема данных последовательного интерфейса (соединитель J7) |

15 | PTE2/TACH0 | ZC | Вход контроля частоты питающей сети |

16 | PTE3/TACH1 | MOTOR TY | Выход ШИМ-сигнала управления симистором (TY7) приводного мотора |

17 | PTE4/ | - | Вывод соединен с общим проводом через резистор (10 кОм) |

18 | PTE5/MISO | SY IN | Линия приема данных последовательного интерфейса обмена с панелью индикации и управления (соединитель J8) |

19 | PTE6/MOSI | SY OUT | Линия передачи данных последовательного интерфейса обмена с панелью индикации и управления (соединитель J8) |

20 | PTE7/SPSCK | SY CK | Линия синхронизации последовательного интерфейса обмена с панелью индикации и управления (соединитель J8) |

21 | Vss | - | Общий ("земля") |

22 | Vdd | Vcc | Питание 5 В |

23 | PTG0/KBD0 | WC | Выход контроля записи микросхем ЭСППЗУ |

24 | PTG1/KBD1 | SCL | Линия SCL последовательного интерфейса |

25 | PTG2/KBD2 | SDA | Линия SDA последовательного интерфейса |

26 | PTA0 | MM PROG | Вход программирования FLASH-памяти в составе микроконтроллера U6 через соединитель JF |

27 | PTA1 | CCW RL | Выход управления реле реверса (RL5) приводного мотора |

28 | PTA2 | WHEAT RL | Выход управления реле ТЭНа (RL3) |

29 | PTA3 | BELT TY | Выход управления симистором (TYACS6) клапана отсека кондиционера |

30 | PTA4 | WELT TY | Выход управления симистором (TYACS5) клапана подачи воды отделения основной стирки |

31 | PTA5 | PWELT TY | Выход управления симистором (TYACS4) клапана подачи воды отделения предварительной стирки |

Таблица 2 (Окончание)

Номер вывода | Типовое обозначение | Обозначение на рис. 2 | Назначение |

32 | PTA6 | DOOR TY | Выход управления симистором (TYACS1) УБЛ |

33 | PTA7 | DRAIN TY | Выход управления симистором (TYACS2) сливной помпы |

34 | PTB0/ATD0 | NTC W | Вход сигнала с датчика температуры NTC (вход АЦП МК) |

35 | PTB1/ATD1 | DRAIN TY S | Вход контрольного сигнала о состоянии симистора (TYACS2) сливной помпы |

36 | PTB2/ATD2 | MAIN V | Вход сигнала, пропорционального уровню сетевого напряжения (вход АЦП МК) |

37 | PTB3/ATD3 | MOT TY S | Вход контрольного сигнала о состоянии симистора (TY7) приводного мотора |

38 | PTB4/ATD4 | HEATER RL S | Вход контрольного сигнала о состоянии реле ТЭНа |

39 | PTB5/ATD5 | LEVEL S | Вход сигнала с индуктивного датчика уровня воды (с соединителя J13) |

40 | PTB6/ATD6 | L1 S | Вход сигнала с датчика 1 уровня прессостата |

41 | PTB7/ATD7 | REC TY S | Вход контрольного сигнала о состоянии симистора (TYACS3) рециркуляционной помпы |

42 | PTD0/ATD8 | NTC D OUT | Вход сигнала с датчика температуры NTC сушки (вход АЦП МК) |

43 | PTD1/ATD9 | NTC D IN | Вход сигнала с датчика температуры NTC сушки (вход АЦП МК) |

44 | Vdda ref | Vcc | Питание 5 В |

45 | AVss/Vrefl | - | Общий ("земля") |

46 | PTD2/ATD10 | FL WE AN S | Вход сигналов активации датчиков потока и веса (соединители J14 и J15 соответственно) |

47 | PTD3/ATD11 | WEIGHT AN 1 | Выход управления датчиком веса (см. соединитель J15) |

48 | PTH0/KBD3 | WEIGHT I/O | Вход/выход обмена данных с датчиком веса (см. соединитель J15) |

49 | PTH1/KBD4 | DOOR CLOSE | Вход сигнала срабатывания контактной группы УБЛ. Формируется из сигнала LINE DOOR |

50 | PTD4/ATD12/ TBCLK | TURB S | Вход сигнала с датчика мутности воды (см. соединитель J16) |

51 | PTD5/ATD13 | DOORTYS | Вход контрольного сигнала срабатывания УБЛ |

52 | PTD6/ATD14/ TACLK | WG GP1 | Выходы управления датчиком веса (см. соединитель J15) |

53 | PTD7 | WG GP2 | |

54 | Vrefh | Vcc | Питание 5 В |

55 | Vdda | Vcc | Питание 5 В |

56 | Vssa | - | Общий ("земля") |

57 | CGMXFC | CGMXFC | Не используется. Соединен с общим проводом через блокировочный конденсатор |

58 | OSC2 | OSC2 | Выводы для подключения кварцевого резонатора |

59 | OSC1 | OSC1 | |

60 | PTC0 | HV1 S | Вход сигнала уровня перелива прессостата |

61 | PTC1 | DHEATER RL | Выход управления реле (RL1) сушки |

62 | PTC2/MCLK | DFAN RL | Выход сигнала управления реле (RL2) вентилятора сушки |

63 | PTC3 | HF RL | Выход сигнала реле (RL6) переключения обмоток статора приводного мотора (в режимах стирки/отжима) |

64 | PTC5 | CW RL | Выход управления реле (RL4) реверса приводного мотора |

Контроль работоспособности элементов управления приводного мотора включает в себя:

- цепь контроля силового симистора TY7, сигнал MOT TY S поступает на выв. 37 МК U6.

- цепь контроля вращения приводного мотора с помощью тахо-генератора, сигнал MOT TCH поступает на выв. 4 U6.

Ошибки, связанные с неполадками в работе приводного мотора, относятся к кодам 5-й группы (например, Е51, Е52 и др.).

Контроль системы питания СМ

В рассматриваемом модуле используется двухуровневая система подачи сетевого питания на элементы схемы. Сетевое напряжение вначале поступает на сетевой фильтр, а с него - на сетевой выключатель (в составе селектора программ). После замыкания контактных групп последнего сетевое напряжение поступает на ИИП. Одновременно сетевое напряжение (обозначается на рис. 2 LINE ON/OFF) поступает на следующие элементы:

-УБЛ;

- ИИП;

- выпрямитель-формирователь сигнала ZC и далее - на выв 15 МК U6 (для контроля частоты питающей сети);

- делитель напряжения (R111-R113, D2, D3), а с него (сигнал MAIN V) - на выв. 36 U6 (контроль уровня питающей сети).

После того как закрыта дверца люка, выбрана и запущена программа стирки, включается УБЛ и его контактная группа коммутирует сетевое питание (шина LINE DOOR) на следующие элементы:

- прессостат 1 уровня;

- клапаны залива воды;

- сливная и рециркуляционная помпы;

- контрольная лампа блокировки люка;

- цепи питания приводного мотора;

- цепь контроля реле ТЭНа.

Как уже отмечалось выше,

сигнал LINE DOOR преобразуется формирователем в сигнал DOOR CLOSE и поступает на МК U6 (выв. 49). Это необходимо для проверки функционирования УБЛ.

Подобная 2-уровневая система позволяет повысить степень защиты компонентов модуля, и в целом - самой СМ. Например, если не будет включена блокировка двери, приводной мотор, клапаны залива воды и помпа просто не будут работать (на них не будет подано питающее напряжение).

Работа остальных элементов контроллера понятна из описания, приведенного выше.

Рассмотрим возможные неисправности ЭМ EWM2000 EVO и способы их устранения.

Возможные неисправности ЭМ и способы их устранения

Примечание.

1. Прежде чем принимать решение по ремонту платы ЭМ, следует убедиться, что возникший дефект не вызван неисправностью других элементов СМ: датчиков, клапанов залива воды, приводного мотора и др.

2. Довольно часто неисправности СМ возникают по причине плохих контактов в соединителях - как самого ЭМ, так и его внешних элементов, а также в случае попадания на модуль влаги (пены). Определить работоспособность некоторых элементов СМ можно автономно, например, на клапан залива воды или помпу напрямую подают сетевое напряжение 220 В.

СМ не включается

В подобном случае вначале проверяют сетевой фильтр и выключатель питания, совмещенный с селектором программ (если последний механического типа).

Следующим этапом проверяют работоспособность ИИП. Собственно, источник выполнен по достаточно простой схеме (см. рис.

2), поэтому поиск возможных неисправных компонентов в его составе не должен вызвать затруднений.

Также возможен вариант, когда отсутствие одного или обоих выходных напряжений ИИП (5 и 12 В) может быть вызвано короткими замыканиями в его нагрузках. Для проверки этого предположения разрывают соответствующую линию питания и контролируют нагрузки на предмет короткого замыкания. Чаще всего причиной подобного дефекта могут быть интегральные ключи U1, U3, микроконтроллер U6 и ЭСППЗУ.

Если питающие напряжения с ИИП поступают на все составные части контроллера, на следующем этапе проверяют внешние элементы МК. В первую очередь проверяют работоспособность тактового генератора (выв. 58, 59) и наличие сигнала начального сброса на выв. 3 МК. Обязательно проверяют работоспособность УБЛ и появление на его выходе (шина LINE DOOR) сетевого напряжения.

Если перечисленные действия не привели к нахождению неисправного элемента, необходимо заменить ЭМ целиком.

СМ не выполняет различные программы или они выполняются некорректно. В некоторых случаях наблюдаются "плавающие" дефекты, причины которых не выявляются даже с помощью кодов ошибок. Внешние компоненты ЭМ не исправны

Методом визуального осмотра платы контроллера выявляют подгоревшие или плохо пропаянные компоненты, установленные на ней. Также проверяют надежность контактов внешних соединителей на плате, выявляют возможные следы попадания воды (пены). Также в обязательном порядке проверяют уровень выходных напряже

ний ИИП (в том числе, на предмет пульсаций). В этом случае также необходимо проверить(заменой) плату индикации и управления. Если причина дефекта не была выявлена, необходима замена ЭМ.

В режиме стирки барабан СМ вращается только в одну сторону (через паузу)

Причина подобного дефекта может быть вызвана неисправностью одного из реле реверса (или их контактных групп) или микросхемы ULN2004 (U3).

Неисправности, связанные с неработоспособностью внешних силовых элементов ЭМ, управляемых симисторами (например, не работают или постоянно включены клапаны залива воды, УБЛ и др.)

Подобные дефекты достаточно распространены и бывают связаны со следующими причинами:

- отказы внешних силовых элементов, подключенных к ЭМ;

- попадание влаги на перечисленные внешние элементы СМ;

- отказы симисторов в соответствующих силовых цепях.

Большинство подобных дефектов сопровождаются индикацией соответствующих кодов ошибок.

Чтобы после замены симистора в соответствующей цепи подобный дефект более не повторялся, необходимо проверить методом замены сами исполнительные элементы. Также в этом случае проверяют цепи управления и контроля симисторов на ЭМ.

В процессе эксплуатации СМ появляются ошибки 9-й группы, связанные с нарушением конфигурации ЭМ

При создании платформы EWM2000 разработчики пошли по пути, при котором все программное обеспечение на все модели СМ с указанным модулем записывается в память МК. А уже с помощью процедуры конфигурирования ПО выбирается нужная программа для конкретной модели СМ.

Как отмечалось выше, в составе МК имеется Flash-память. Именно в нее записываются "части" программных операций основного ПО. Чтобы их логически связать, в ЭСППЗУ (в составе МК или в отдельной микросхеме ЭМ) записывается специальный конфигурационный код (КК). Это связано с тем, что каждая модель СМ имеет определенные функциональные возможности, связанные с конкретным набором входящих в нее элементов и узлов. Введенные с панели управления СМ числовые константы КК определяют, какие элементы подключены к ЭМ (в составе СМ) и как они должны взаимодействовать между собой. Другими словами, конфигурационный код обеспечивает необходимую коррекцию внутреннего ПО КМ для конкретной модели СМ.

Сам конфигурационный код обычно указан на наклейке платы ЭМ (или на упаковочной коробке нового ЭМ), его также можно определить на сайте производителя по 11-значному продуктовому номеру СМ (или PNC-номеру). Сам PNC-номер СМ, например, можно найти на табличке под загрузочным люком машины.

Ввод КК необходим, если:

- в СМ установлен новый ЭМ (несконфигурированный)взамен старого;

- в процессе эксплуатации СМ возникла ошибка 9-й группы (например, Е93 или Е94).

16-разрядный шестнадцатеричный КК вводят с панели управления СМ в диагностическом режиме.

Необходимо отметить, что в сервисные службы могут поставляться "прошитые" ЭМ с уже записанным кодом конфигурации.

Необходимо отметить, что при возникновении ошибки, связанной с нарушением конфигурации ЭМ, не всегда удается решить проблему вводом КК - как правило, подобный дефект устраняется только заменой ЭМ на новый.

В заключение отметим, что универсальных рецептов ремонта ЭМ EWM2000 не существует - в большинстве своем специалисты полагаются на собственный опыт и базовые знания, основанные на понимании работы отдельных узлов и цепей составе ЭМ, а также сервисных приложений, предоставленных производителем СМ (коды ошибок, диагностический режим).

Автор: Александр Ростов (г. Зеленоград)

Источник: Ремонт и сервис