Не секрет, что многие сервисные специалисты по бытовой технике испытывают потребность в получении более полной технической информации, например, по схемотехнике электронных модулей стиральных машин (СМ). Эта информация необходима для того, чтобы уменьшить свои расходы по закупке запасных частей (зачем покупать новый электронный модуль, когда во многих случаях можно починить старый). Чтобы восполнить данный пробел, мы постоянно публикуем материалы с описаниями электронных модулей СМ. В этой статье рассказывается об электронных модулях, применяемых в СМ ВЕКО 5-й серии (5ххх).

Общие сведения

Отличительной особенностью рассматриваемых электронных модулей СМ ВЕКО является то, что, несмотря на различные функциональные возможности СМ, их "электронная начинка" почти не претерпевает изменений (за исключением внешних узлов электронного модуля в составе СМ). Большинство электронных модулей отличаются программным обеспечением (ПО или прошивкой в составе микросхемы микроконтроллера), а также наличием/отсутствием некоторых компонентов на плате. Основные функциональные узлы в составе электронного модуля (источник питания, микроконтроллер, схемы управления нагрузками, цепи контроля и др.) - остаются без изменений.

Рассмотрим конструктивные и схемотехнические особенности электронного модуля СМ "ВЕКО WME53500".

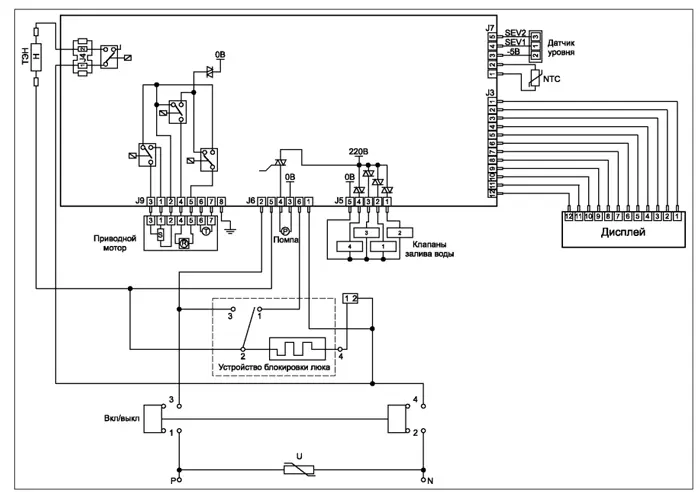

Чтобы понять назначение основных цепей рассматриваемого электронного модуля, приведем схему соединений модели СМ "ВЕКО WM5500", также относящейся к 5-й серии - см. рис. 1. Отметим, что назначение внешних соединителей для разных моделей СМ может отличаться (при внешне похожих модулях).

Рис. 1. Схема соединений СМ ВЕКО WM5500

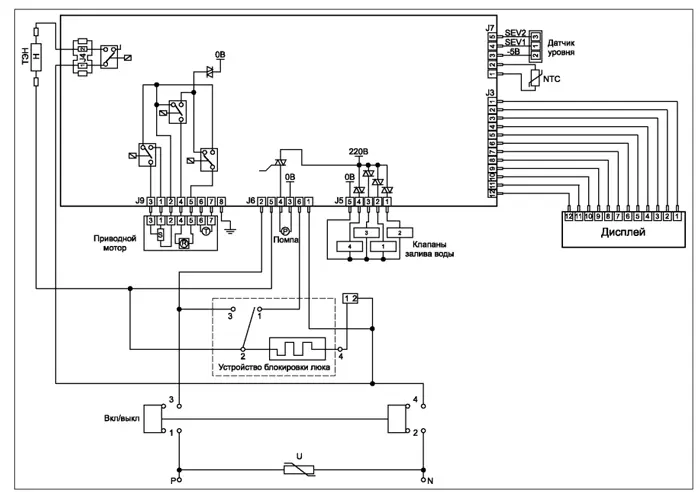

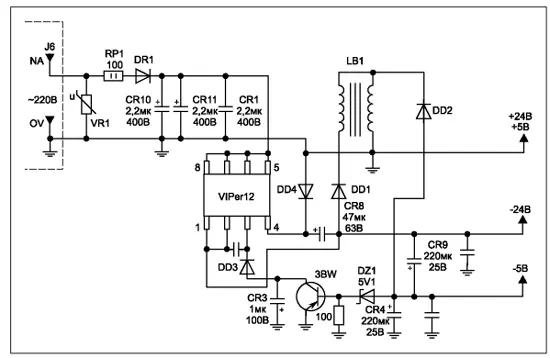

Заказной код модуля указан на наклейке с штрих-кодом, а код прошивки - на двух отдельных наклейках. Они расположены на верхней части корпуса реле реверса и на самом модуле (см. рис. 2).

Внешний вид электронного модуля СМ "ВЕКО WME53500" показан на рис. 2.

Необходимо отметить, что часто специалисты по ремонту СМ ошибочно заказывают модули без прошивок, основываясь на кодах, указанных на основной маркировке модуля. Естественно, подобные модули будут неработоспособны, так как в них необходимо предварительно записать файлы прошивки, соответствующие определенным моделям СМ. Чтобы избежать подобных ошибок, необходимо правильно определить заказной код модуля с соответствующей прошивкой. Делается это следующим образом - заменяют последние цифры из кода "непрошитого" модуля на код прошивки. Этот код нанесен на 1 или 2 наклейках на плате модуля (обычно одна из наклеек расположена рядом с наклейкой кода модуля, а вторая - на корпусах реле реверса) - см. рис. 2. Если код "пустого" модуля, например, 2810110100, а код прошивки 0022 (на наклейках может быть обозначен, как "ih_0022"), то окончательный код модуля с прошивкой будет 2810110022.

Рис. 2. Внешний вид электронного модуля СМ ВЕКО WME53500

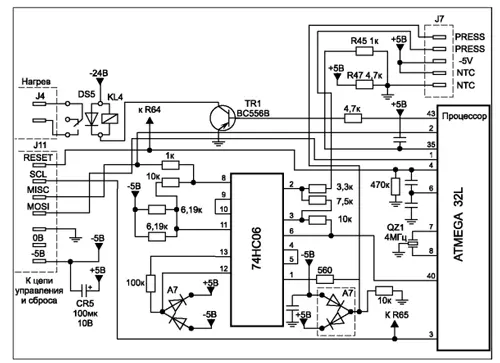

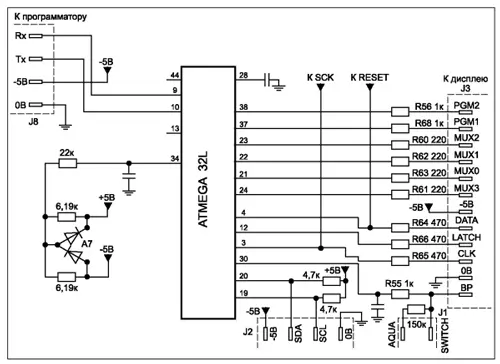

Если же в распоряжении специалистов имеется программатор (например, PoniProg и др.) и оригинальный файл прошивки, можно самостоятельно прошивать "пустые" модули. Разъем J8 для подключения программатора расположен рядом с разъемом ТЭНа (маркировка его сигналов нанесена непосредственно на плате модуля). Принципиальная схема линий последовательного интерфейса программирования энергонезависимой памяти микроконтроллера электронного модуля показана на рис. 9.

На обратной стороне платы электронного модуля размещены контроллер источника питания VIPer12, 6 логических инверторов в составе микросхемы 74НС06, микроконтроллер ATmega32L и другие SMD-компоненты.

В состав электронного модуля входят следующие основные элементы и узлы:

• микроконтроллер ATmega32L производства компании ATMEL со встроенным ППЗУ, статическим ОЗУ, универсальными портами ввода-вывода, таймерами и АЦП. Во встроенном ППЗУ хранится программное обеспечение СМ (оригинальное для каждой модели СМ);

• импульсный источник питания (ИИП), формирует постоянные напряжения 5 и 24 В. ИП выполнен на основе ШИМ контроллера типа VIPer12;

• 6 инверторов, используются в цепях контроля и датчика уровня;

• электронные реле(рассчитаны на напряжение питания 24 В).

В зависимости от модификации электронного модуля реле может быть 3 или 4. Эти элементы коммутируют силовые цепи модуля - питание ТЭНа и обмотки приводного двигателя;

• симисторы, отличающиеся по своему предназначению. Мощный симистор BTВ16 используется для управления приводным двигателем. Маломощные симисторы типа Z00103MA управляют электромагнитными клапанами залива воды, устройством блокировки люка (УБЛ) дверцы и сливной помпой.

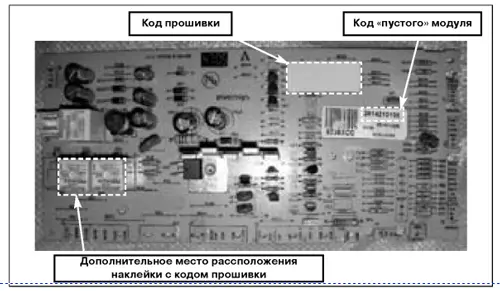

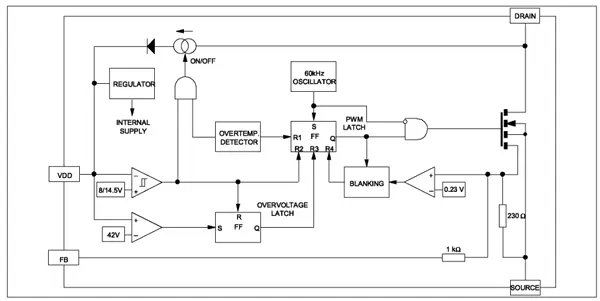

Рис. 3. Принципиальная электрическая схема ИИП

Рассмотрим состав и работу основных узлов электронного модуля по принципиальным схемам.

Описание основных узлов электронного модуля

Источник питания

Импульсный источник питания в составе электронного модуля формирует два питающих напряжения: 5 и 24 В. Необходимо отметить, что в этом электронном модуле шина "земля" СМ объединена с общей схемной шиной компонентов самого модуля (гальванически эти шины не развязаны). В свою очередь, на общей шине объединены плюсы каналов 5 и 24 В ИИП. На рис. 3 приведена принципиальная схема ИИП.

Рис. 4. Блок-схема микросхемы VIPer12

Как уже отмечалось выше, ИИП выполнен на основе микросхемы VIPer12 фирмы ST-Microelectronics. Блок-схема VIPer12 приведена на рис. 4. Микросхема в рассматриваемом ИИП включена по схеме ключевого понижающего преобразователя (часта переключения составляет 60 кГц). Эта схема включения применяется относительно редко - в ней выходной MOSFET-транзистор в составе микросхемы подключен стоком (выв. 5-8) непосредственно к выходу сетевого выпрямителя, а исток нагружен на накопительный дроссель, включенный по автотрансформаторной схеме. Контроль за уровнем выходных напряжений выполняется по каналу -5 В с помощью цепи обратной связи (пороговый усилитель), подключенной к выв. 3 микросхемы. Питание для логических узлов микросхемы (около 12 В) формируется выпрямителем на диоде DD4 и поступает на выв. 4 (рис. 3).

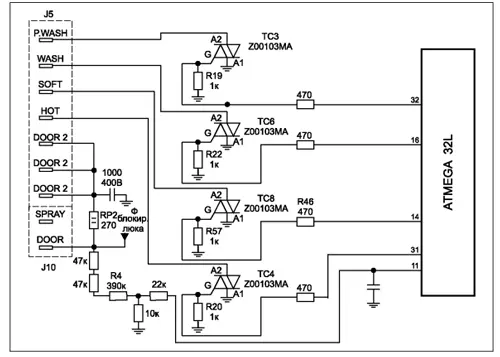

Рис. 5. Принципиальная электрическая схема. Цепь контроля УБЛ, управляющие цепи клапанов залива воды

Напряжение канала 5 В выделяется на среднем выводе накопительного дросселя и далее поступает на выпрямитель DD2 CR4. Напряжение канала 24 В формируется с помощью удвоителя напряжения DD1 DD4 CR8 и сглаживается конденсатором CR9.

Напряжение канала 24 В используется для питания транзисторных ключей, нагрузками которых являются обмотки реле, а 5 В - остальных схем в составе модуля.

Элементы управления исполнительными устройствами СМ

На плате ЭМ расположены следующие элементы управления исполнительными устройствами СМ:

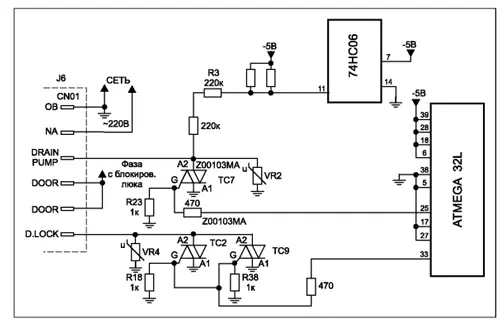

Рис. 6. Принципиальная электрическая схема. Цепь контроля симистора помпы, управляющие цепи симисторов УБЛ и сливной помпы

• маломощные симисторы управления клапанами залива воды (на рис. 5 - ТС3, ТС4, ТС6, ТС8, управляются с выв. 32, 31, 16, 14 микроконтроллера соответственно);

• маломощные симисторы управления УБЛ (на рис. 6 - ТС2,

ТС9, управляются с выв. 33 микроконтроллера);

• маломощный симистор управления сливной помпой (на рис. 6 - ТС7, управляется с выв. 25 микроконтроллера);

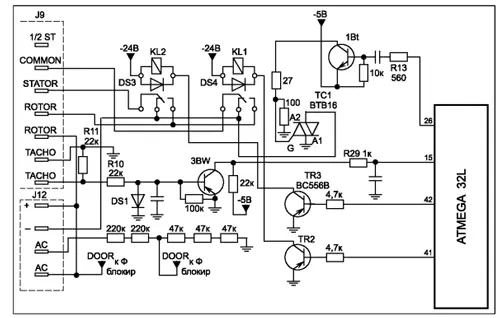

• симистор ТС1 приводного мотора (рис. 7) управляется ШИМ сигналом с выв. 26 микроконтроллера через транзисторный ключ;

• реле ТЭНа KL4 управляется с выв. 43 микроконтроллера через транзисторный ключ TR1

(рис. 8);

• реле реверса KL1 и KL2 (рис. 7) коммутируют фазировку питания обмотки ротора приводного мотора. Они управляются с выв. 41 и 42 микроконтроллера через ключи TR2, TR3 соответственно;

• симисторы ТС2, ТС9 (соединены параллельно) УБЛ, а также симистор помпы TC7 управляются с выв.25 микроконтроллера (рис. 6).

Элементы контроля и измерительных цепей

На плату электронного модуля поступают следующие сигналы контроля:

• с датчика температуры (подключен к соединителю J7), сигнал с которого поступает на выв. 35 микроконтроллера (вход АЦП) - см. рис. 8;

• с выводов катушки индуктивного датчика уровня воды, которые соединены с управляемым генератором на основе инверторов в составе микросхемы 74НС06. Сигнал с генератора поступает на выв. 40 микроконтроллера (рис. 8). Более подробное описание работы индуктивного датчика уровня приведено в [1];

• с контрольной контактной группы УБЛ,сигнал которого далее поступает через делитель напряжения на выв. 11 микроконтроллера;

• с тахогенератора через транзисторный усилительный каскад сигнал поступает на выв. 15 микроконтроллера (см. рис. 7).

Рис. 7. Принципиальная электрическая схема. Цепи тахогенератора и управления приводным мотором

В составе электронного модуля имеется цепь контроля состояния (исправности) симистора (ТС7) сливной помпы (рис. 6). Со второго анода (А2) этого симистора сигнал поступает через резистивный делитель напряжения на выв. 11 инвертора в составе микросхемы 74HC06 и далее через ее выв. 10, 9 и 8 - на микроконтроллер (выв. 2) и панель управления (рис. 8).

Микроконтроллер

Как отмечалось выше, в рассматриваемом электронном модуле применен микроконтроллер ATmega32L производства компании ATMEL. Эта микросхема имеет ядро AVR и выполнена в 44-вывод-ном корпусе TQFP В состав микроконтроллера входят следующие основные элементы:

• 8-битное процессорное ядро;

• ОЗУ объемом 2 кбайт;

• ЭСППЗУ объемом 1 кбайт;

• Flash-память объемом 32 кбайт;

• тактовый генератор, стабилизированный внешним кварцевым резонатором до 8 МГц (в нашем случае используется резонатор на частоту 4 МГц);

• 32 универсальных линии ввода/вывода;

• 4 ШИМ генератора;

• 8-канальный 10-битный АЦП;

• универсальный 2-проводный последовательный интерфейс, интерфейс SPI;

• три таймера.

Рис. 8. Принципиальная электрическая схема. Управляемый генератор датчика уровня, цепи обмена с панелью управления, цепь управления реле ТЭНа, цепь датчика

температуры (NTC)

Для обеспечения работоспособности микроконтроллера к нему подключены элементы схемы начального сброса RESET (выв. 4 - см. рис. 8), внешний кварцевый резонатор 4 МГц (выв. 7, 8 - см. рис. 8) и резистивный источник опорного напряжения АЦП (на диодной сборке А7 и резисторах номиналом 6,19 кОм (выв. 34 - см. рис. 9).

Рис. 9. Принципиальная электрическая схема. Источник опорного напряжения для внутренних АЦП, цепи программирования внутренней памяти, линии связи с дисплеем

Обозначение и назначение выводов микроконтроллера ATmega32L в корпусе TQFP-44 приведено в табл. 1.

Таблица 1. Назначение выводов микроконтроллера ATmega32L

Номер вывода | Обозначение | Назначение | Назначение в электронном модуле |

PB5 (MOSI) | Разряд 5 порта В (сигнал шины SPI) | Выведен на соединитель панели управления | |

2 | PB6 (MISO) | Разряд 6 порта В (сигнал шины SPI) | Вход сигнала контроля симистора помпы (в том числе выведен на соединитель панели управления) |

3 | PB7 (SCK) | Разряд 7 порта В (сигнал шины SPI) | Сигнал управления дисплеем (в том числе выведен на соединитель панели управления) |

4 | RESET | Вход сигнала начального сброса | - |

5 | Vcc | Питающее напряжение | - |

6 | GND | Общий | - |

7 | XTAL2 | Внешний кварцевый резонатор | Кварцевый резонатор 4 МГц |

8 | XTAL1 | ||

9 | PD0(RXD) | Разряд 0 порта D (вход данных шины USART) | Линия приема данных RXD (обмен данных с программатором) |

10 | PD1 (TXD) | Разряд 1 порта D (выход данных шины USART) | Линия передачи данных TXD (обмен данных с программатором) |

11 | PD2 (INT0) | Разряд 2 порта D (прерывание 0) | Выход управления симистором заливного клапана |

12 | PD3 (INT1) | Разряд 2 порта D (прерывание 1) | Сигнал управления дисплеем |

13 | PD4 (OC1B) | Разряд 4 порта D (выход таймера) | Не используется |

14 | PD5 (OC1A) | Разряд 5 порта D (выход таймера) | Выход управления симистором заливного клапана |

15 | PD6 (ICP1) | Разряд 6 порта D (вход таймера) | Вход сигналов с тахогенератора |

16 | PD7 (OC2) | Разряд 6 порта D (может быть входом таймера) | Выход управления симистором заливного клапана |

17 | Vcc | Питающее напряжение | - |

18 | GND | Общий | - |

19 | PC0 (SCL) | Разряд 0 порта С (шина синхронизации последовательного порта) | Шина синхронизации последовательного порта |

20 | PC1 (SDA) | Разряд 1 порта С (шина данных последовательного порта) | Шина данных последовательного порта |

21 | PC2 (TCK) | Разряд 2 порта С (может быть линией синхронизации интерфейса JTAG) | Сигнал управления дисплеем |

22 | PC3 (TMS) | Разряд 3 порта С (может быть линией выбора интерфейса JTAG) | Сигнал управления дисплеем |

23 | PC4 (TD0) | Разряд 3 порта С (может быть линией данных интерфейса JTAG) | Сигнал управления дисплеем |

24 | PC5 (TDI) | Разряд 3 порта С (может быть входом данных интерфейса JTAG) | Сигнал управления дисплеем |

25 | PC6 (TOSC1) | Разряд 6 порта С (вход таймера) | Выход управления симистором сливной помпы |

26 | PC7 (TOSC2) | Разряд 6 порта С (выход таймера) | Выход управления симистором приводного мотора |

27 | AVcc | Питающее напряжение для аналоговых схем | - |

28 | GND | Общий | Соединен с общим через блокировочный конденсатор |

29 | AREF | Вход опорного напряжения АЦП | Не используется |

30 | PA7 (ADC7) | Разряд 7 порта А (может быть входом 7 канала АЦП) | Сигнал управления дисплеем |

31 | PA6 (ADC6) | Разряд 6 порта А (может быть входом 6 канала АЦП) | Выход управления симистором заливного клапана |

32 | PA5 (ADC5) | Разряд 5 порта А (может быть входом 5 канала АЦП) | Выход управления симистором заливного клапана |

33 | PA4 (ADC4) | Разряд 4 порта А (вход 3 канала АЦП) | Выход управления симисторами УБЛ |

34 | PA3 (ADC3) | Разряд 3 порта А (вход 3 канала АЦП) | Вход опорного напряжения АЦП (2,5 В) |

35 | PA2 (ADC2) | Разряд 2 порта А (вход 2 канала АЦП) | Вход сигнала с датчика температуры NTC |

36 | PA1 (ADC1) | Разряд 1 порта А (может быть входом 1 канала АЦП) | Сигнал управления дисплеем |

37 | PA0 (ADC0) | Разряд 0 порта А (может быть входом 0 канала АЦП) | Сигнал управления дисплеем |

38 | Vcc | Питающее напряжение | - |

Номер вывода | Обозначение | Назначение | Назначение в электронном модуле |

39 | GND | Общий | - |

40 | PB0 (XCK/T0) | Разряд 0 порта В (линия синхронизации USART/вход таймера) | Вход сигнала с датчика уровня воды (вход частоты с управляемого генератора) |

41 | PB1 (T1) | Разряд 1 порта В (может быть входом таймера) | Выход реле реверса приводного мотора |

42 | PB2 (AN0/INT2) | Разряд 2 порта В (может быть входом аналогового компаратора (+) или входом внешнего прерывания) | Выход реле реверса приводного мотора |

43 | PB3 (ANT1/OC0) | Разряд 2 порта В (-) (может быть входами аналогового компаратора или внешнего прерывания) | Выход управления реле ТЭНа |

44 | PB4 (SS) | Разряд 4 порта В (сигнал шины SPI) | Не используется |

Следует отметить, что в зависимости от ПО микроконтроллера его выводы могут иметь различное назначение (в таблице приведено полное наименование выводов). Если обратить внимание на принципиальную схему самого модуля, можно заметить, что некоторые выводы этого микроконтроллера не используются. Это связано с тем, что микроконтроллер является универсальным и не все его функции, применительно к конкретной конфигурации электронного модуля, востребованы.

Что касается возможности чтения и записи программного обеспечения (ПО) во внутренней памяти микроконтроллера, то рассматриваемые модули можно программировать с помощью соответствующих программаторов (см. выше).

В комплекте СМ кроме основного модуля имеются плата управления и дисплей. Они соединяются с модулем специальными шлейфами - с соединителей J11 (рис. 8) и J3 (рис. 9) соответственно.

В этой статье описание платы управления и дисплея не приводится.

Коды маркировки SMD-компонентов в составе электронного модуля

Показанные на принципиальных схемах полупроводниковые SMD-компоненты не имеют позиционного обозначения (это мы отмечали выше) - только корпусную маркировку. В табл. 2 приведено соответствие кодов маркировки полупроводниковых SMD-компонентов в составе модуля их типам.

Таблица 2. Коды маркировки и основные характеристики SMD-компонентов в составе электронного модуля

Код маркировки | Тип элемента | Основные параметры |

3BW | Биполярный транзистор ВС856В | p-n-p, Uкэ=65 В, Iк=100 мА |

A7 | Диодная сборка BAV99 (ее можно заменить на два универсальных диода BAV70) | Uобр=70 В, Iпр=450 мА |

Характерные неисправности модуля и их устранение

Прежде чем принимать решение по ремонту электронного модуля, следует убедиться, что возникший дефект не вызван неисправностью других элементов СМ — датчиков, моторов,клапанов и других узлов. Довольно часто неисправности СМ возникают по причине плохих контактов в соединителях ( как самого модуля, так и его внешних элементов), а также в случае попадания на него влаги (пены). Тем более, как показала практика, соединители в моделях СМ рассматриваемого семейства очень низкого качества. Определить работоспособность элементов СМ можно разными способами: их отдельной проверкой (например, на клапан залива воды напрямую подают сетевое напряжение 220 В), а также с помощью индикации кодов ошибок на передней панели машины. Универсальных рецептов ремонта модулей этого типа не существует — в большинстве своем специалисты полагаются на собственный опыт и базовые знания, основанные на понимании работы отдельных узлов и цепей в составе конкретного электронного модуля, а также сервисных приложений, заложенных производителем СМ (коды ошибок, тестовый режим).

Рассмотрим характерные дефекты модуля и способы их устранения.

СМ не включается

При признаках подобной неисправности в первую очередь проверяют работоспособность ИИП (см. рис. 3).

Если ИИП неисправен, определяют причину выхода его из строя (например, вследствие повышенного напряжения в сети, попадания влаги на плату модуля или короткого замыкания в нагрузках). Обычно бывает достаточно проверить элементы входных цепей, а также микросхему VIPer12. Подробно приводить методику ремонта рассматриваемого ИИП не имеет смысла в силу ее простоты. Если ИИП исправен, необходимо проверить работоспособность микроконтроллера (хотя бы на наличие генерации кварцевого резонатора и работоспособности схемы начального сброса), срабатывания УБЛ и др. Необходимо помнить — работоспособность модуля можно в большинстве случаев восстановить, если исправен его единственный заказной «незаменяе-мый» компонент — микроконтроллер. Подавляющее большинство остальных элементов ЭМ можно приобрести отдельно. Дальнейшие поиски неисправного компонента продолжают на основании логики работы микроконтроллера, других элементов модуля и всей СМ в целом.

СМ не выполняет различные программы, в некоторых случаях наблюдаются «плавающие» дефекты. Возможны варианты, когда отображаются коды ошибок, но связанные с ними элементы при проверке оказываются исправными

Методом визуального осмотра платы ЭМ проверяют ее на наличие обгоревших элементов, окислов и подгораний на соединителях платы, а также следов попадания воды. Обязательно проверяют ИИП на предмет соответствия выходных напряжений номинальным значениям, а также на уровень пульсаций в этих каналах.

При необходимости запускают тестовый режим СМ (он не будет запускаться, если не сброшен код ошибки и не устранена причина его возникновения). Вообще, особенностью данных СМ является то, что много возможных сбойных ситуаций устраняется после выполнения операции общего сброса. При работе СМ происходят отказы силовых исполнительных компонентов — как в составе ЭМ, так и внешних элементов

Подробно описывать все подобные компоненты и их цепи не имеет смысла — достаточно обратиться к описанию (см. выше). Важно помнить одно — например, симисторы (клапанов залива воды, УБЛ и др.) беспричинно выходят из строя редко. Поэтому в любом подобном случае необходимо определить причину выхода из строя узла или компонента, а уже затем провести замену управляющих (симисторы, реле) и исполнительных компонентов (помпа, клапан залива воды и др.). Часто в подобных случаях приходится менять управляющие и исполнительные элементы вместе.

Необходимо отметить, что если после указанных замен дефект не был устранен, нужно проверить компоненты в соответствующих управляющих цепях. Часто в подобных случаях «ограничиваются» заменой промежуточных элементов (резисторов или транзисторного ключа в цепи управления симистора приводного мотора). Но если уж вышел из строя соответствующий порт микроконтроллера — необходима замена этой микросхемы (например, с «донорской» платы)или всего модуля целиком, тем более его цена не очень велика.

В заключение хотим отметить, основные схемотехнические «минусы» данного модуля.

1. В рассматриваемом электронном модуле использован микроконтроллер ATmega32L, имеющий малое энергопотребление. Он имеет низкую нагрузочную способность по выходам (не более 10...15 мА). Поэтому, например, применение других типов маломощных симисторов в рассматриваемых типах модулей имеет одно основное ограничение — максимальный ток по управляющему электроду данных приборов должен быть не более 5 мА. В противном случае имеется высокая вероятность выхода из строя соответствующего порта микроконтроллера. Это ограничение не относится к симистору приводного мотора, так как между ним и микроконтроллером имеется транзисторный ключ.

Низкое энергопотребление микроконтроллера также может сыграть «злую шутку» в вопросе его слабой помехозащищенности и потери управляемости СМ в целом. Из-за этого возникают частые, порой необъяснимые, «зависания» СМ.

2. Как показала практика, использование только одного индуктивного датчика уровня может привести к различным аварийным ситуациям, связанным с переливом воды в баке (например, при отказе подобного датчика или его цепей на модуле). Большинство производителей СМ (например, ELECTROLUX) используют совместно с индуктивным датчиком еще и электромеханический. Последний датчик при достижении уровня воды в баке выше допустимого автоматически включает цепь питания помпы (без участия электроники модуля), вследствие чего можно избежать нежелательных протечек воды.

3. Схемотехника ИИП выбрана очень неудачно. Данный источник имеет низкие эксплуатационные параметры (например, высокие пульсации вторичных напряжений) и надежность в целом.

4. В данном модуле между всеми маломощными симисторами и соответствующими выводами микроконтроллера не установлены дополнительные буферные элементы (например, транзисторные ключи). Если, например,один из симисторов выйдет из строя, это может привести к почти гарантированному отказу микроконтроллера.

Литература

1. Новоселов М. «Индуктивные датчики уровня воды стиральных машин», «Ремонт & Сервис», № 6, 2008.

Автор: Максим Новоселов (п. Усть-Абакан, Республика Хакасия)

Источник: Ремонт и сервис