В рассмотренных ранее в [1] комбинированных устройствах (КУ) JVC применены два типа механизмов видеомагнитофонов miniDV. В моделях "JVC-HR-DVS2EK/EU/MS/U" и "SR-VS20E/EK/U" используется механизм YMA0024D MECHA ASSY (A), а в моделях "HR-DVS3EK/EU/MS/U" и "SR-VS30E/EK/U" - механизм LL30228-1A-H DV MECHA UNIT

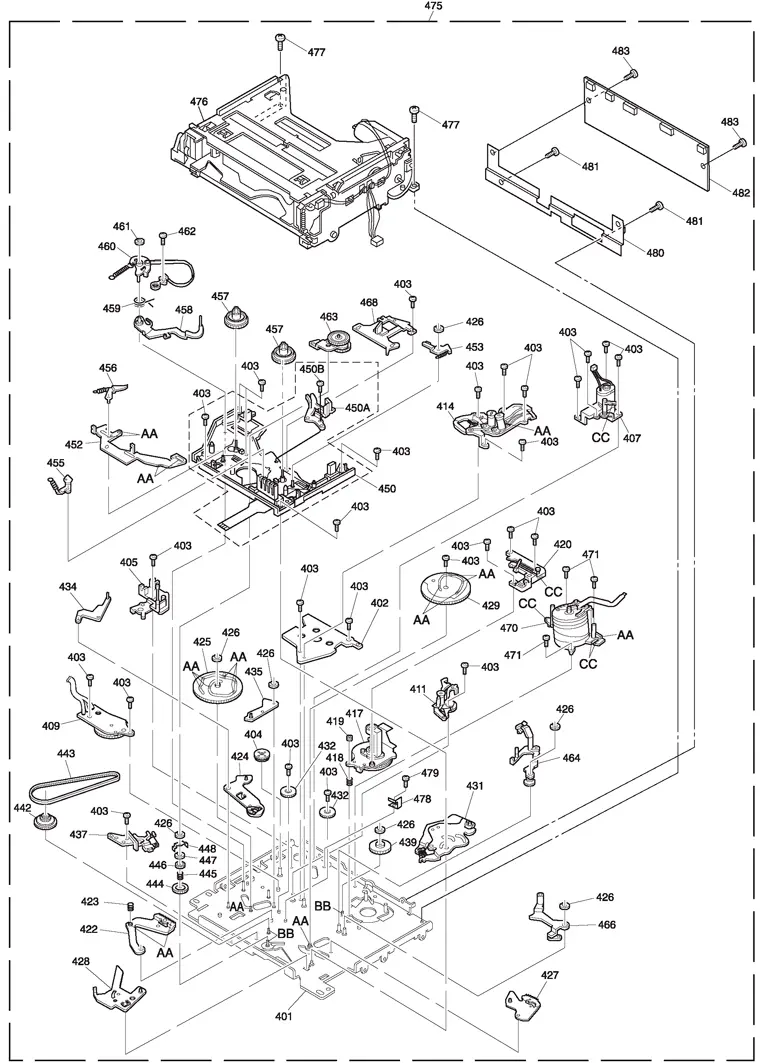

Сборочный чертеж механизма LL30228-1A-H приведен на рис. 1, а в таблице 1 перечислены позиционные номера (Ref No) и Part No некоторых деталей и узлов этого механизма, необходимость замены которых может возникнуть при ремонте.

Рис. 1. Сборочный чертеж механизма LL30228-1A-H

Таблица 1. Позиционные (Ref No) и каталожные (Part No) номера некоторых деталей и узлов механизма LL30228-1A-H

Ref No | Part No | Наименование |

403 | YQ43893 | MINI SCREW, X27 - винт крепления М1,5 |

407 | LY30340-004A | MOTOR BRACKET ASSY - узел загрузочного двигателя в сборе |

409 | LY41190-003A | ROTARY ENCODER ASSY - программный переключатель |

411 | YQ31873B-31 | GUIDE RAIL ASSY (SUPPLY) - подающий загрузочный узел в сборе |

414 | LY20097-001C | GUIDE RAIL ASSY (TAKE UP) - приемный загрузочный узел в сборе |

417 | QAR0012-002 | CAPSTAN MOTOR - двигатель ведущего вала |

425 | LY10060-003A | MAIN CAM - главная программная шестерня |

426 | YQ44246 | SLIT WASHER, X7 - разрезная фиксирующая шайба |

429 | LY20102-001A | SUB CAM - вспомогательная программная шестерня |

442 | LY40239-003A | CENTER GEAR ASSY - центральная приводная шестерня |

443 | LY40241-001A | TIMING BELT - пассик привода подкатушечников |

450 | PRD31443B | SUB DECK ASSY (G) - верхнее шасси механизма в сборе |

457 | LY40255-003A | REEL DISK ASSY - подкатушечник |

459 | LY41243-001A | TORSION SPRING - пружина узла обратного натяжения |

460 | LY41246-003B | BAND ARM PLATE SUB ASSY - узел обратного натяжения в сборе |

461 | PRD45316 | SLIT WASHER - разрезная фиксирующая шайба |

463 | LY30370-002C | SWING ARM ASSY - перекидной узел |

464 | LY30380-001E | EXIT GUIDE ARM ASSY - узел очистителя головок в сборе |

466 | LY30374-001B | PINCH ROLLER ARM ASSY - узел прижимного ролика в сборе |

470 | YDV2100A | DRUM ASSY - БВГ |

471 | YQ43893 | MINI SCREW, X3 - винт крепления БВГ |

476 | LY30428-005A | CASSETTE HOUSING ASSY - кассетоприемник в сборе |

482 | LK2119A0A-H2 | DV MDA BOARD ASSY - плата привода двигателей в сборе |

Примечание.

1. Разрезные шайбы (SLIT WASHER) нежелательно использовать повторно.

2. На рис. 1 указаны места смазки: АА - густая смазка KYODO-SH-P или KYODO-SH-JB, BB - масло COSMO-HV56, CC - густая смазка RX-410R. На практике можно использовать распространенные отечественные или импортные заменители.

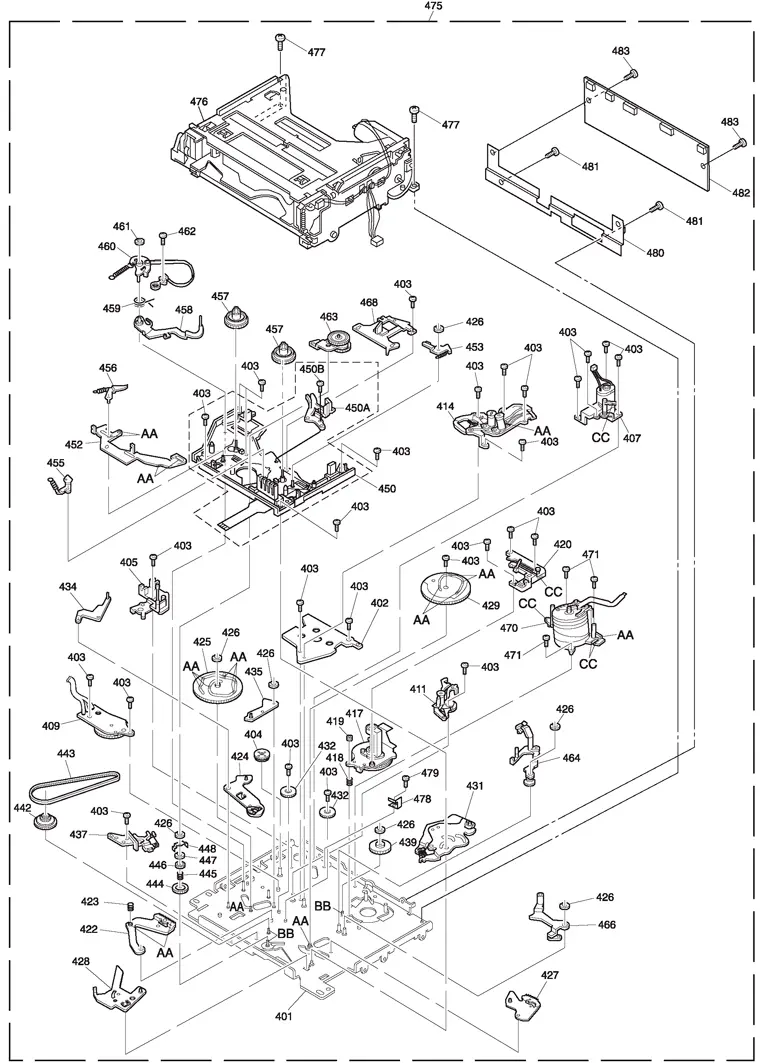

Сборочный чертеж механизма YMA0024D приведен на рис. 2. Как видно из чертежа, большинство позиций его деталей и узлов совпадают с соответствующими позициями механизма LL30228-1A-H (рис. 1). В таблице 2 перечислены номера позиций и деталей механизма YMA0024D, отличающиеся от соответствующих номеров из вышеприведенного перечня.

Таблица 2. Номера позиций и деталей механизма YMA0024D

Ref No | Part No | Наименование |

409 | LY41190-001B | ROTARY ENCODER ASSY - программный переключатель |

411 | YQ31873B-30 | GUIDE RAIL ASSY (SUPPLY) - подающий загрузочный узел в сборе |

425 | LY10060-002A | MAIN CAM - главная программная шестерня |

442 | LY40239-001B | CENTER GEAR ASSY - центральная приводная шестерня |

450 | LYH30012-001B | SUB DECK ASSY (G) - верхнее шасси механизма в сборе |

457 | LY40255-001A | REEL DISK ASSX X2 - подкатушечник |

460 | LY41246-001C | BAND ARM PLATE SUB ASSY - узел обратного натяжения |

461 | YQ44246-3 | SLIT WASHER - разрезная фиксирующая шестерня |

463 | LY30370-001E | SWING ARM ASSY - перекидной узел |

464 | LY30380-001D | EXIT GUIDE ARM ASSY - узел очистителя головок в сборе |

464A | LY41250-001A | CLEANING ARM ASSY - очиститель головок |

470 | YDV2089B | DRUM ASSY - БВГ |

476 | - | Позиция отсутствует, находится в составе сборочного чертежа комбинированного устройства |

540 | - | LY30428-004A CASSETTE HOUSING ASSY DV - кассетоприемник |

482 | - | Позиция отсутствует |

Примечание. В сборочном чертеже механизма LL30228-1A-H (рис. 1) отсутствует позиция 464А (очиститель головок), однако он не отличается от очистителя механизма YMA0024D на этой позиции (рис. 2).

Рис. 2. Сборочный чертеж механизма YMA0024D

Достаточно распространенной неисправностью кассетоприемника является износ загрузочного двигателя. Неисправность проявляется в неполной загрузке кассеты, после чего следует ее выброс. Причем, при ручном проталкивании кассеты в момент заклинивания она загружается до конца.

В перечнях механических деталей рассматриваемых КУ двигатель FF-050SK-13130 отсутствует, однако его можно заказать через отечественных дистрибьюторов электронных компонентов. В настоящее время поставки двигателей и других электронных компонентов активно осуществляет китайская дистрибьюторская фирма KYSAN [2]. Этот двигатель в каталоге фирмы значится под наименованием FF-050S-13130 (type Mabuchi). Параметры двигателя: напряжение питания - 2...4 В, скорость вращения - 3000 об/мин, вращающий момент - 3 г·см.

Характерной неисправностью кассетоприемника является и неполная выгрузка кассеты, когда механизм только открывает шторку на передней панели КУ Эта неисправность нередко возникает из-за дефекта фототранзистора 6. Его можно заменить любым подходящим по размерам фототранзистором.

После определенной наработки механизма нередко загрязняется очиститель видеоголовок, выполненный из синтетического пористого материала. В перечне деталей и узлов механизма LL30228-1A-H он отсутствует, рекомендуется заменять весь узел очистителя 464 (рис. 1), однако можно заказать очиститель головок 464А (рис. 2) механизма YMA0024D или ограничиться чисткой загрязненного механизма в растворе стирального порошка. При демонтаже узла очистителя видеоголовок проще ограничиться отделением его верхней части (фиксирующая разрезная шайба этой части на чертежах не отмечена).

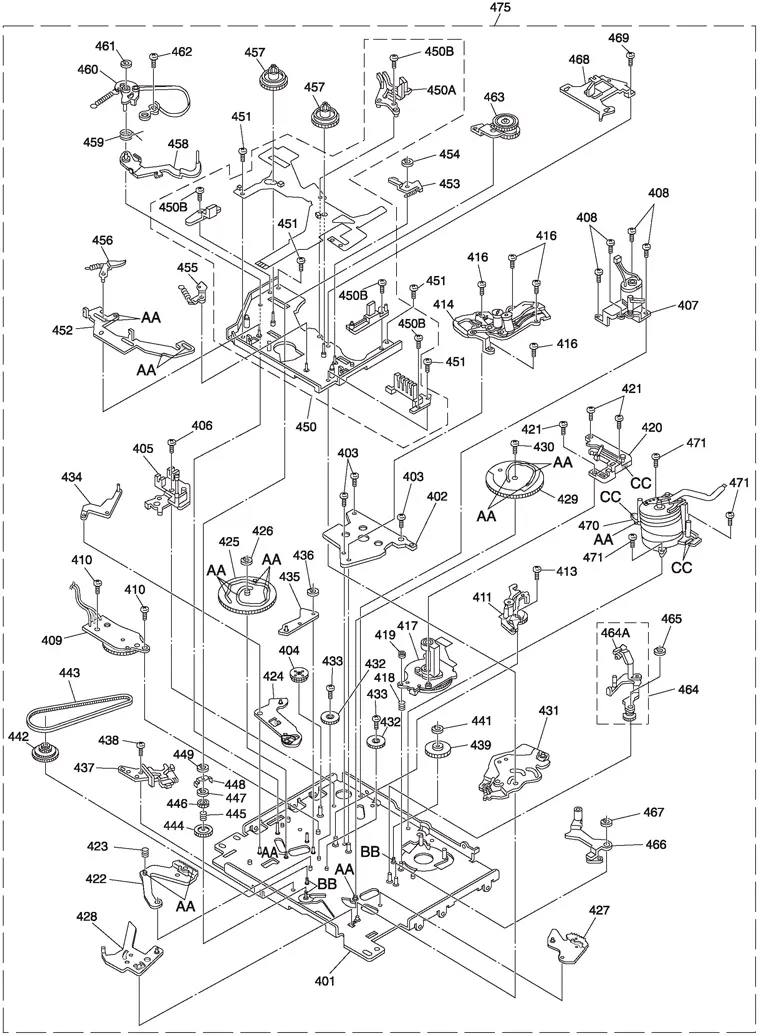

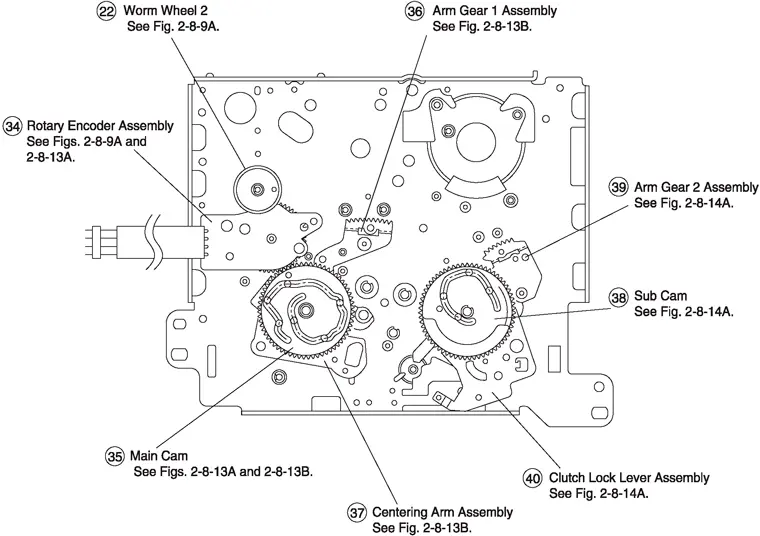

Стандартная, рекомендованная изготовителем процедура разборки механизмов осуществляется в 42 этапа (с учетом демонтажа кассето-приемника - в 43 этапа). Все этапы пронумерованы и выполняются последовательно друг за другом, так как это показано на рис. 3 для механизма LL30228-1A-H.

Рис. 3. Процедура разборки механизма LL30228-1A-H

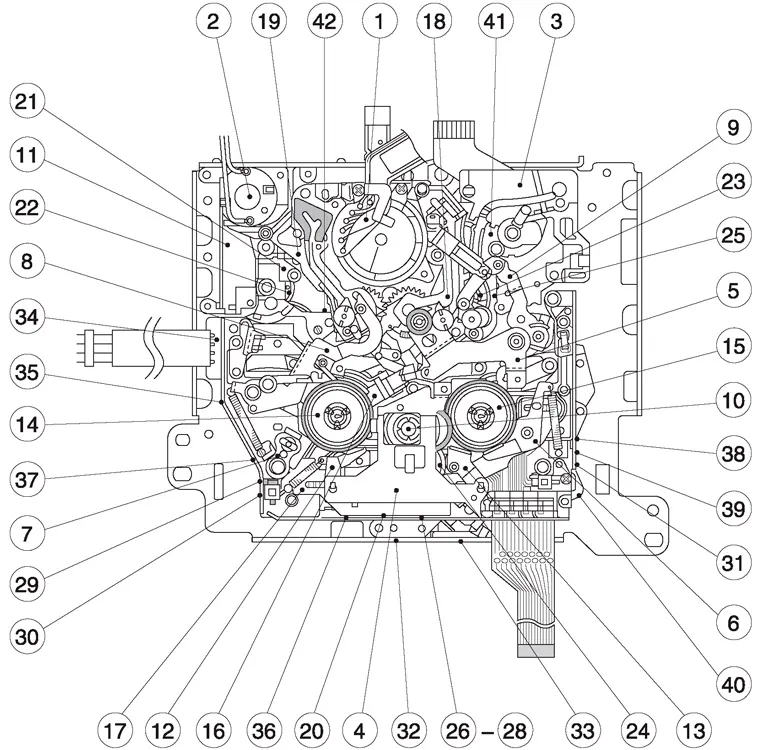

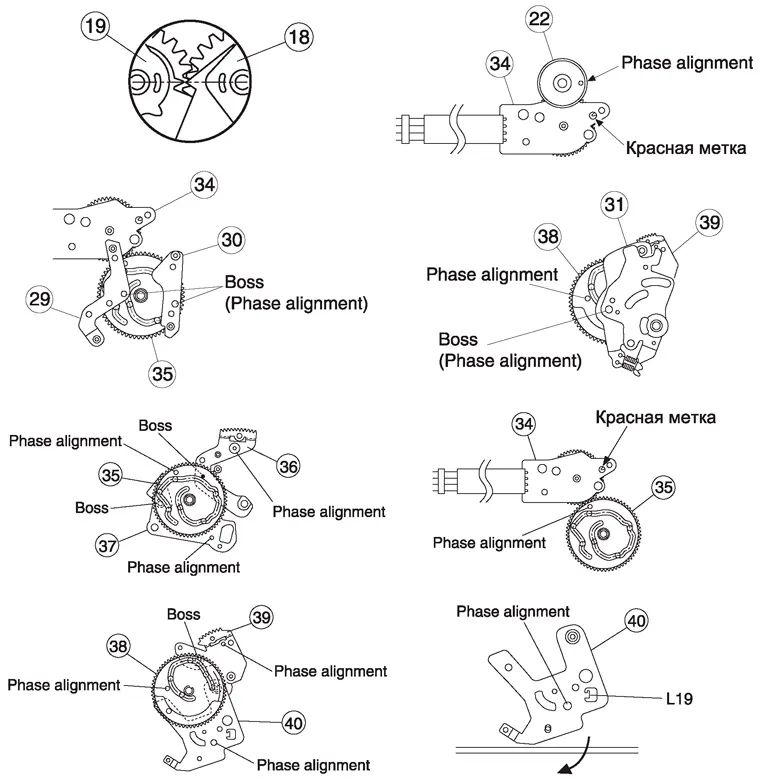

При сборке механизма следует соблюдать взаимное положение ряда устанавливаемых узлов и деталей относительно друг друга. Правильность установки в свою очередь определяется взаимным положением различных идентификационных меток на соприкасающихся деталях. Проверку правильности установки деталей и узлов, требующих точной "фазировки" (Phase alignment) можно проводить, ориентируясь на рис. 4, на котором цифрами в кружках отмечены все такие детали и узлы, цифры совпадают с номерами этапов разборки (рис. 3). В качестве идентификационных меток используются отверстия или штыри (Boss). Совпадение идентификационных отверстий (ИД, Phase alignment) на сопрягаемых деталях и узлах можно проверить с помощью швейной иглы или скрепки.

Рис. 4. Фазировка деталей и узлов механизма LL30228-1A-H при сборке

При установке верхнего шасси 450 (рис. 1, 2) необходимо его плотно прижать книзу и сдвинуть вправо планку тормозных рычагов подкатушечников 452, после чего, не отпуская верхнее шасси, зафиксировать его винтами 403 (рис. 1) или 451 (рис. 2). После окончательной сборки механизма следует установить его в исходное положение и проверить совпадение всех идентификационных отверстий, ориентируясь на рис. 4, 5.

Рис. 5. Идентификационные отверстия механизма LL30228-1A-H

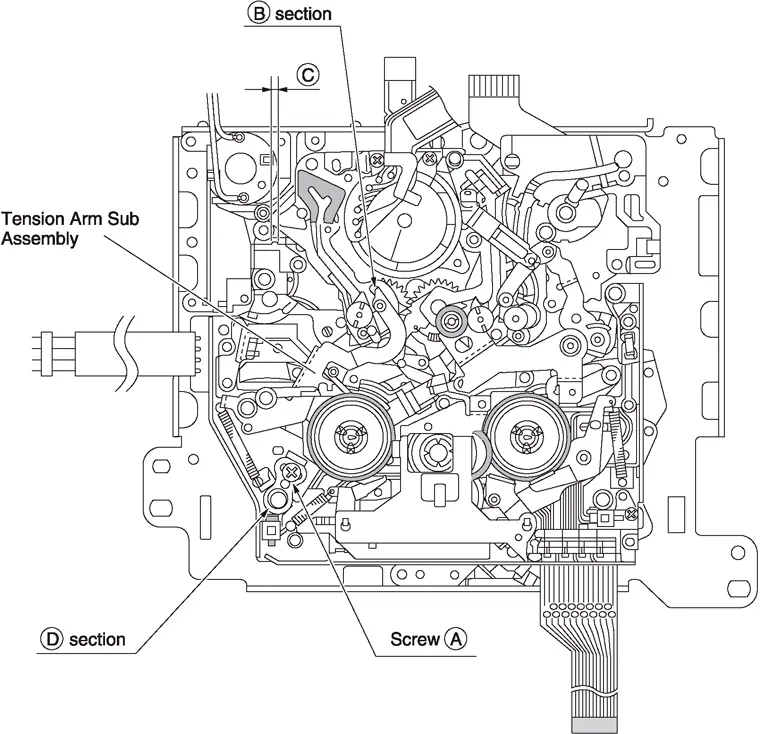

В процессе эксплуатации механизмов нередко изменяется величина обратного натяжения ленты вследствие загрязнения фетра ленточного тормоза узла обратного натяжения 460 (рис. 1, 2) или ослабления пружины натяжения этого узла. Проверку, а при необходимости регулировку величины обратного натяжения, производят в следующем порядке. Устанавливают механизм в положение PLAY для чего подают на загрузочный двигатель постоянное напряжение 3 В ("плюс" - на вывод с коричневым проводником, "минус" - с красным). При этом наблюдают за перемещением стойки рычага обратного натяжения. В процессе заправки направляющие стойки движутся в направлении БВГ, а стойка рычага движется влево. В момент достижения стойкой положения вблизи неподвижной направляющей стойки снимают напряжение с загрузочного двигателя. Это положение механизма соответствует режиму воспроизведения (см. рис. 6). Необходимо внимательно следить за процессом имитации заправки, чтобы вовремя его остановить, так как за режимом воспроизведения сразу последуют режимы обратного просмотра, стоп и перемоток. Необходимая величина обратного натяжения соответствует норме, если конец рычага обратного натяжения (B section на рис. 6) находится внутри зоны С. Если это не так, отпускают фиксирующий винт Screw A и поворачивают опору ленточного тормоза D section по или против часовой стрелки до тех пор, пока конец рычага B section не займет нужного положения, после чего опору ленточного тормоза фиксируют винтом Screw A.

Рис. 6. Положение стойки рычага обратного натяжения в режиме воспроизведения

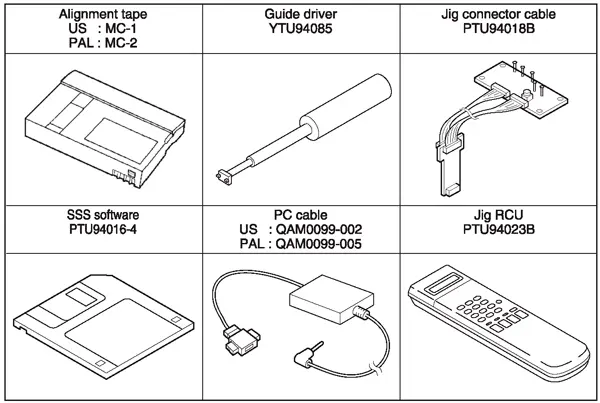

Необходимость замены подающего и приемного направляющих узлов 411, 414 (рис. 1, 2) может возникнуть при частом появлении вместо изображения "синего" экрана с надписью USE CLEANING CASSETT ("Используйте чистящую кассету"). Нередко отключаются только каналы звука, что, как правило, свидетельствует об износе деталей подающего направляющего узла 411. Это объясняется тем, что звуковые секторы в формате DV записываются на участках наклонных строчек записи, расположенных вблизи нижнего края магнитной ленты (особенности формата DV приведены в [3]). Для восстановления работоспособности видеомагнитофонов при таких неисправностях необходима регулировка стойки подающего направляющего узла 411 по высоте (реже требуется регулировка стойки приемного направляющего узла 414). Регулировка производится при воспроизведении записей, сделанных на видеокамерах или видеомагнитофонах с небольшой наработкой. Вращение направляющих стоек следует производить с помощью специальной отвертки с прорезью в середине и шириной лезвия, примерно равной диаметру верхних частей стоек, у JVC имеется соответствующая штатная отвертка (Part No YTU94085 Guide driver). Перед началом регулировки фломастером отмечают начальное угловое положение стоек относительно каких-либо удобных неподвижных ориентиров. Повернув подающую стойку 411 на 5...10 градусов по часовой стрелке, включают режим воспроизведения и проверяют наличие звука и качество изображения. Если на отдельных участках записи отключается звук, изображение или то и другое вместе, необходимо повернуть стойку 411 еще на 5...10 градусов, и так далее, до получения качественного воспроизведения. Не следует поворачивать стойку более чем на ±90 градусов относительно ранее отмеченного исходного положения. Невозможность восстановления работоспособности видеомагнитофона таким способом может свидетельствовать о чрезмерном износе видеоголовок, что потребует замены БВГ, после которой потребуется регулировка видеомагнитофона. Регулировка производится с использованием специальной оснастки, сервисного пульта, специального программного обеспечения (ПО), записанного на дискету, и тестовых кассет. Состав сервисного комплекта приведен на рис. 7 (используются узлы с Part No для ПАЛ).

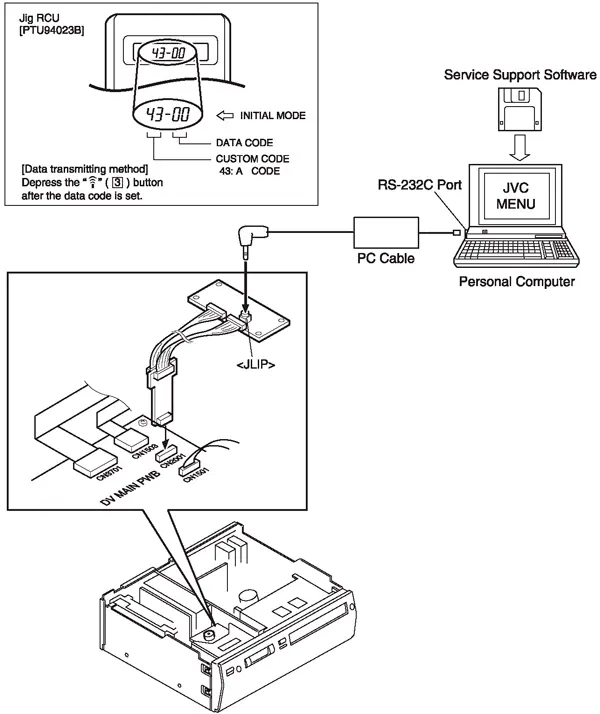

Рис. 7. Сервисный комплект для регулировки видеомагнитофона

Рис. 8. Схема соединения ПК и ВМ для регулировки

Перед демонтажом БВГ желательно обновить данные в ЭСППЗУ 25LC040-I/SN-X (IC1504 на плате DV MAIN Board), используя сервисное ПО SSS Software (Service Support System Software), Part No PTU94016-4 (см, рис. 7). На первом этапе регулируют высоту направляющих стоек для обеспечения совместимости аппарата с сигналограммой формата DV. Операцию выполняют в следующей последовательности:

1. Подключают переходной кабель Jig Connector Cable PTU94018B к разъему CN2001 на плате DV MAIN Board (см. рис. 8).

2. Установив дискету PTU94016-4 с ПО в компьютер и подключив к нему соединительный кабель PC cable QAM0099-005 (см. рис. 7), последовательно подают команды "Menu", "2", "8" и "ОК" с сервисного пульта Jig RCU Part No PTU94023B, затем через меню устанавливают код "8С" (см. рис. 8).

3. Подключают канал Y осциллографа к контрольной точке ENV OUT платы переходного кабеля PTU94018B (контакт 22 разъема CN2001), вход внешней синхронизации осциллографа подключают к контрольной точке HID платы (контакт 24 разъема CN2001).

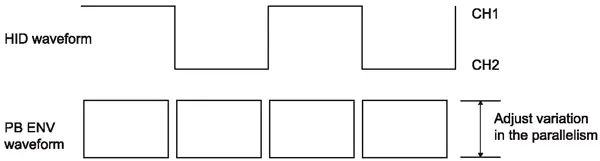

4. Устанавливают тестовую кассету МС-2 и включают режим воспроизведения, через меню компьютера включают режим автотрекинга "ATF ON" и в окне меню "Deck Controller" оценивают форму огибающей, ее полуволны должны иметь вид прямоугольников (см. рис. 9). Если это не так, регулируют направляющие стойки (также как при регулировке аппаратов VHS, V8). Отключают систему автотрекинга (команда "ATF OFF"), регулируя трекинг, наблюдают изменения формы огибающей - меняться должен только размах огибающей, форма должна оставаться прямоугольной (может потребоваться более точная регулировки высоты стоек). По окончании процедуры включают режим автотрекинга (команда "ATF ON").

Рис. 9. Форма огибающей сигнала при воспроизведении тестовой кассеты MC-2

Регулировка точек переключения видеоголовок (PB switching point adjustment) производится автоматически при воспроизведении тестовой кассеты и выборе в меню режима "PB Switching Point".

Регулировку потока ошибок (Error rate adjustment) производят при воспроизведении собственной записи с лентой МЕ в режимах SP или LP. В окне меню "Deck Section" регулируют параметр "VCO Center Frequency (ME SP)" или "VCO Center Frequency (ME LP)" до получения минимальных значений потока ошибок (Value of error rate) в каналах CH1, CH2. Для справки: поток ошибок считается нормальным, если его значение в обоих каналах не превышает 498 единиц, а разница между каналами - не более 10 единиц.

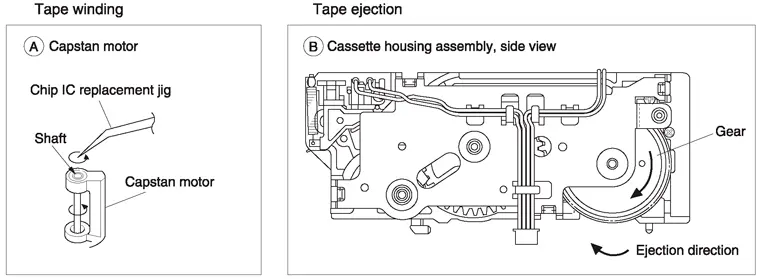

Неисправности в системах питания, управления, а также механические неисправности механизмов DV и S-VHS комбинированных устройств могут возникнуть при загруженных кассетах, извлечь их тогда обычным способом не представляется возможным. Выгрузку заблокированных кассет miniDV из механизмов рекомендуется производить в следующем порядке:

1. Отсоединяют разъемы загрузочных двигателей механизма и кассетоприемника от соответствующих разъемов платы управления (находится за БВГ).

2. На загрузочный двигатель механизма подают постоянное напряжение 3...5 В, "плюсом" к выводу с подключенным красным проводом, "минусом" - с коричневым, должен включиться режим расправки ленты.

3. В момент достижения направ ляющими стойками 3 (рис. 5) исходного положения отключают питание двигателя. Для предохранения ленты в заблокированной кассеты от замятия нужно заправить петлю ленты в кассету, для чего удаляют заглушку верхнего подшипника ведущего двигателя (если она установлена) и проворачивают его вал против часовой стрелки. Эту операцию удобно производить с помощью швейной иглы, зафиксировав ее в промежутке между самим валом и вращающейся частью подшипника скольжения, в котором он закреплен. После окончания заправки петли ленты в кассету проворачивают загрузочную шестерню кас-сетоприемника по часовой стрелке, тем самым извлекая заблокированную кассету из механизма так, как показано на рис. 10.

Рис. 10. Извлечение заблокированной кассеты из ЛПМ

Литература и интернет-ресурсы

1. Петропавловский Ю. "Комбинированные устройства miniDV + S-VHS фирмы JVC", Ремонт & Сервис, 2009, №1, стр. 24-33.

2. http://www.kysanelectronics.com

3. Петропавловский Ю. "Цифровая видеозапись в формате DV. Устройство и ремонт видеокамер miniDV "SONY-DCR-PC2E, PC3/PC3E", Ремонт & Сервис, 2008, №11, стр.24-31.

Автор: Юрий Петропавловский (г. Таганрог)

Источник: Ремонт и сервис