Вроде бы все, кому это нужно, уже решили проблему сверления плат. Чаще всего с помощью ручных сверлилок, а у кого хватило терпения и возможностей сделать маленький станочек, то и с их помощью. В них, как правило, используются свёрла из быстрорежущей стали. Но на платах, основу которых составляет стекловолокно, такие свёрла без заметного притупления справляются лишь с несколькими десятками отверстий. Можно, конечно, просверлить и больше, но тогда, по крайней мере, для двухсторонних плат качество отверстий становится уже неприемлемым.

А как же в промышленности? Здесь решение давно уже найдено, и заключается оно в применении свёрл из карбида вольфрама, которые при изготовлении плат позволяют получить на одно сверло тысячи отверстий без перезаточки! Тогда в чём же проблема? Тем более, что эти свёрла, благодаря интернет-торговле, сейчас доступны и любителям, в чём нетрудно убедиться, набрав в интернет-поисковике Carbide Drill Bits. Ну, а где их приобрести подешевле, догадаться не трудно.

Но не стоит с этим торопиться. Дело в том, что эти свёрла малых диаметров (0,5-1,2 мм) чрезвычайно хрупки. Поэтому тонким сверлом, например, диаметром 0,5 мм или 0,7 мм, ручной сверлилкой или не очень приспособленным для этой цели сверлильным станком вряд ли удастся получить даже одно отверстие. Биение сверла при вращении патрона, малейший перекос, несоразмерное повышение усилия при сверлении приводят практически мгновенно к безвозвратной утрате сверла. Избежать этих проблем можно разными способами, в том числе и путём самостоятельного изготовления предлагаемого сверлильного станочка. Это не потребует особых материальных затрат и высокой слесарной квалификации, но позволит тем не менее использовать для сверления плат и карбид-вольфрамовые свёрла. Кстати, пользоваться этим станочком и с обычными свёрлами будет гораздо удобнее, чем со сверлилками.

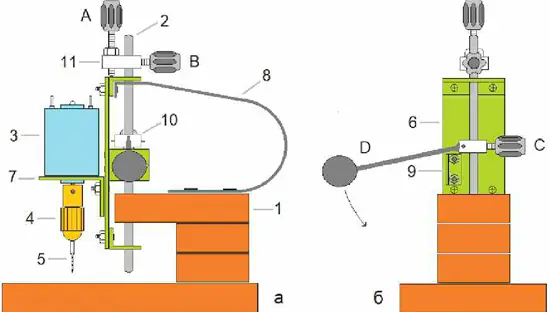

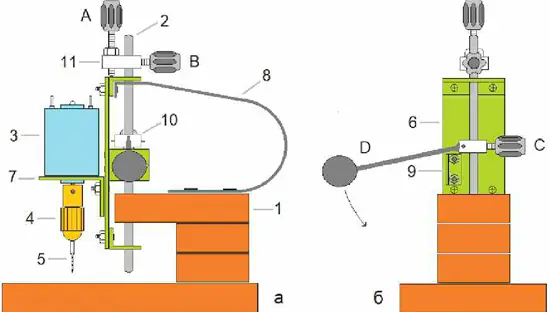

Рис. 1. Конструкция устройства

Конструкцию устройства поясняет рис. 1. Основой инструмента является наборная станина 1, изготовленная из четырёх склеенных прямоугольных брусков ДСП толщиной около 18 мм, где в верхний брусок запрессован вертикальный цилиндрический шток 2 с размещёнными на уголке 7 электродвигателем 3 с цанговым патроном 4 и сверлом 5. Перемещение каретки 6 вдоль штока обеспечивается направляющими, выполненными в виде уголков с отверстиями, соответствующими его диаметру, и закреплёнными к верхней и нижней частям планки, являющейся её основой. Поступательное движение каретки с одновременной выборкой зазоров между штоком и направляющими обеспечивается плоской пружиной 8 (на рис. 1 ,б не показана). Она же в исходном состоянии за счёт своей упругости удерживает каретку в крайне верхнем положении. При выполнении сверления перемещение сверла производится за счёт вертикального давления стержня рукоятки D на упор 9, установленный на каретке. Его ось вращения размещена на неподвижном держателе 10, закреплённом на штоке винтом С. Такой способ его крепления позволяет при необходимости выбирать удобный для работы наклон рукоятки путём перемещения держателя. Регулировочные винты А и В в держателе 11 верхней части штока предназначены для изменения исходного положения сверла над платой при подготовке устройства к работе.

Как следует из приведённых выше сведений, конструкция станочка достаточно проста. И тем не менее при его изготовлении необходимо обратить внимание на ряд обстоятельств. Шток, в качестве которого удобно использовать стержень диаметром 5 мм от подходящей механической отвёртки, следует запрессовать в верхний брусок станины перпендикулярно к его верхней плоскости. В связи с этим отверстие, которое предвартельно готовится для этой цели, желательно выполнить на сверлильном станке. Изготовление станочка заметно упростится, если в качестве основы каретки использовать алюминиевую полосу 30x2 мм, а для её остальных деталей - алюминиевый уголок 30x30x2 мм. Применение этого профиля позволит без проблем получить необходимую перпендикулярность площадки крепления двигателя по отношению к штоку, особенно если при разметке деталей будет использован угольник. Важно также при изготовлении каретки особое внимание уделить её направляющим. Необходимо добиться, чтобы отверстия в направляющих были расположены на одинаковом расстоянии относительно её краёв с максимальной точностью. Соблюдение вышеназванных условий позволит обеспечить параллельность осей штока и сверла и тем самым нормальную работу станочка. В качестве материала для плоской пружины может быть использовано кровельное железо толщиной 0,6...0,8 мм или другой листовой упругий металл.

Отдельная проблема - электродвигатель с патроном для зажима сверла. Отметим, что поскольку для сверления отверстий малого диаметра (до 1,5 мм) не требуется большой мощности, в этой конструкции вполне можно использовать малогабаритный электродвигатель серии RS380 с номинальным напряжением питания 12 В, который питают пониженным напряжением 5...6 В. Отличительным признаком пригодности электродвигателя могут являться размеры его корпуса: диаметр - 28...29 мм, длина - около 38 мм, наличие вывода вала двигателя диаметром 2,3 мм и длиной не менее 10 мм. Следует отметить, что несмотря на пригодность в целом, электродвигатели могут иметь различные характеристики, поэтому выбор "штатного" источника питания для питания устройства надо проводить на заключительном этапе налаживания станочка после проверки его работы от лабораторного блока питания.

Что касается патрона для зажима сверла, несмотря на обилие их конструкций, предпочтение здесь следует отдать цанговым патронам, не использующим сменных вкладышей. Они, хотя и предназначены для работы со свёрлами в узком интервале их диаметров, но зато практически не создают проблем сбиением сверла при его установке. При этом особых ограничений для работы это обстоятельство не создаёт в силу особенностей конструкции самих карбид-вольфрамовых свёрл малых диаметров. Они исполняются в виде конструкции, состоящей из сверла и хвостовика. Для них диаметр сверла изменяется в соответствии с принятой сеткой размеров, а диаметр хвостовика, предназначенного для зажима в патроне, обычно составляет 3,17 мм. В связи с этим патрон, используемый в предлагаемой конструкции (рис. 2), имеет название "зажимной патрон 2,3-3,17", где 2,3 - диаметр вала электродвигателя в миллиметрах. Этот патрон позволит также использовать и обычные свёрла диаметром от 2,5 мм до 3,2 мм. Но в данных условиях его лучше использовать только для свёрл из карбида вольфрама, а для обычных - выделить отдельный патрон с большей универсальностью.

Рис. 2. Зажимной патрон

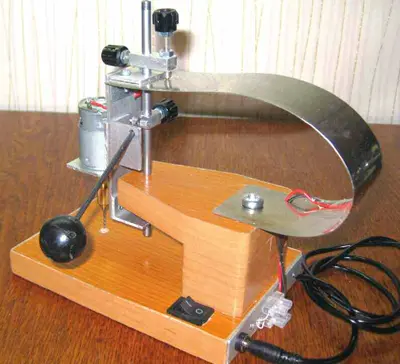

Оформление конструкции станочка может быть произвольным, обеспечи-ващим удобство работы с ним. Исходя из этих соображений, его питание лучше осуществлять от сетевого блока питания с возможностью регулировки выходного напряжения. Целесообразно предусмотреть также выключатель для оперативного отключения электродвигателя и мощный светодиод для подсветки рабочей области сверления. Для удобства смены сверла в основании станины под патроном полезно просверлить сквозное отверстие диаметром 5...7 мм. Внешний вид одного из вариантов исполнения такого станочка представлен на рис. 3.

Рис. 3. Внешний вид одного из вариантов станочка

Чертежи основных деталей устройства в авторском варианте находятся здесь.

Автор: В. Иволгин, г. Тамбов