Продолжая тему описания и ремонта электронных модулей стиральных машин, в этой статье рассматриваются модули MINISEL, MINIUDC, MINI AC и MINI DC.

Общие сведения

Электронный модуль MINIUDC является базовым, а модули MINISEL, MINI AC, MINI DC - его модификациями.

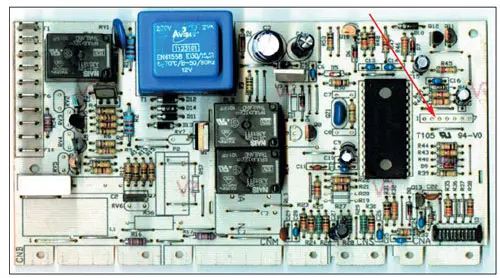

На основе указанных модулей выпускается много стиральных машин (СМ) под брендами ARDO, ASKO, EBD, INOX, ELIN, EUROTECH, SAMSUNG, SUPRA, NORDMENE, WHIRLPOOL и др. Все эти модули используются в СМ с селектором программ (без командоаппарата). Внешний вид одного из модулей этого семейства - MINI AC, со снятым радиатором симистора приводного мотора, показан на рис. 1.

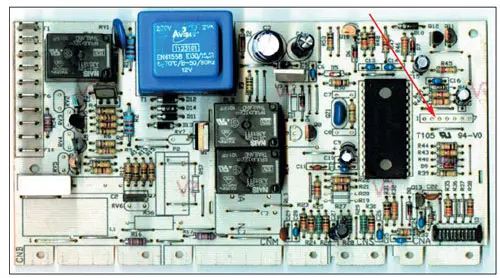

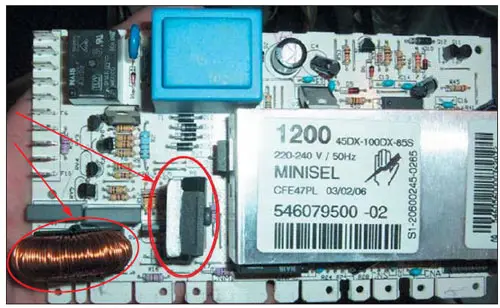

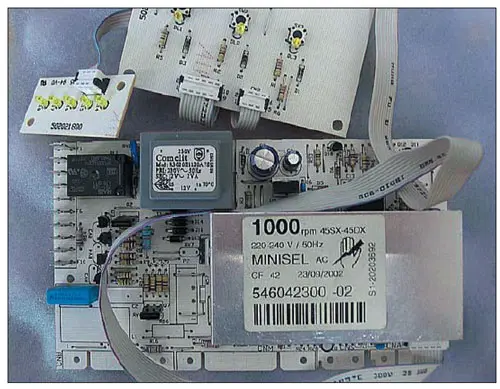

Модули имеют много разновидностей, но базовый состав элементов в их составе остается почти неизменным. Это не означает, что все модули взаимозаменяемы - в них используются, например, разные версии прошивок в составе микросхемы процессора, есть различия в наборе, номиналах и типах компонентов, в некоторых случаях изменена компоновка расположения элементов. Использование того или иного типа модуля зависит от функциональных возможностей СМ (например, различие в скорости отжима), набора и схемы соединения элементов, входящих в состав конкретной машины. Кроме того, на модулях некоторые элементы могут быть выполнены в SMD-исполнении. Еще одно характерное отличие модулей - это возможность работы с различными типами приводных моторов (переменного и постоянного тока). Если модуль предназначен для управления коллекторным приводным мотором постоянного тока, в нем устанавливаются выпрямитель и специальная катушка (на рис. 2 они показаны стрелками). На рис. 3 показан внешний вид модуля MINISEL с платами индикации и управления, предназначенный для работы с приводным коллекторным мотором переменного тока. На нем вместо упомянутых выше катушки и выпрямителя установлены перемычки.

Примечание

Использование приводных коллекторных моторов постоянного тока вызвано тем, что они более точно поддерживают заданную скорость вращения при различных нагрузках. Особенно это важно на малых оборотах (скорость вращения барабана СМ около 100 об/мин) - именно на низкой скорости происходит проверка дисбаланса барабана СМ с загруженным в него бельем.

- СМ с этими моторами менее "шумные".

Основное конструктивное отличие коллекторных моторов постоянного и переменного тока в том, что в первом случае статорные и роторные обмотки намотаны более тонким проводом и имеют большее количество витков.

Рис. 1. Внешний вид модуля MINI AC (без радиатора)

Рис. 2. Внешний вид модуля MINISEL (версия для приводного мотора постоянного тока)

Модули указанного выше семейства предназначены для управления следующими внешними элементами и узлами СМ:

- приводным мотором;

- клапанами залива воды;

- сливным насосом (помпой);

- ТЭН;

- элементами индикации передней панели (установлены на отдельной плате);

- блокировкой дверцы люка.

На модули поступают сигналы от следующих элементов и узлов СМ:

- от селектора программ;

- от катушки тахогенератора приводного мотора;

- от датчика уровня воды (прес-состата);

- от функциональных кнопок;

- от датчика температуры;

- от регулятора скорости отжима (если он предусмотрен в конкретной комплектации).

Все перечисленные модули имеют встроенную функцию проверки работоспособности компонентов СМ - тестовый режим.

Состав и описание работы модулей

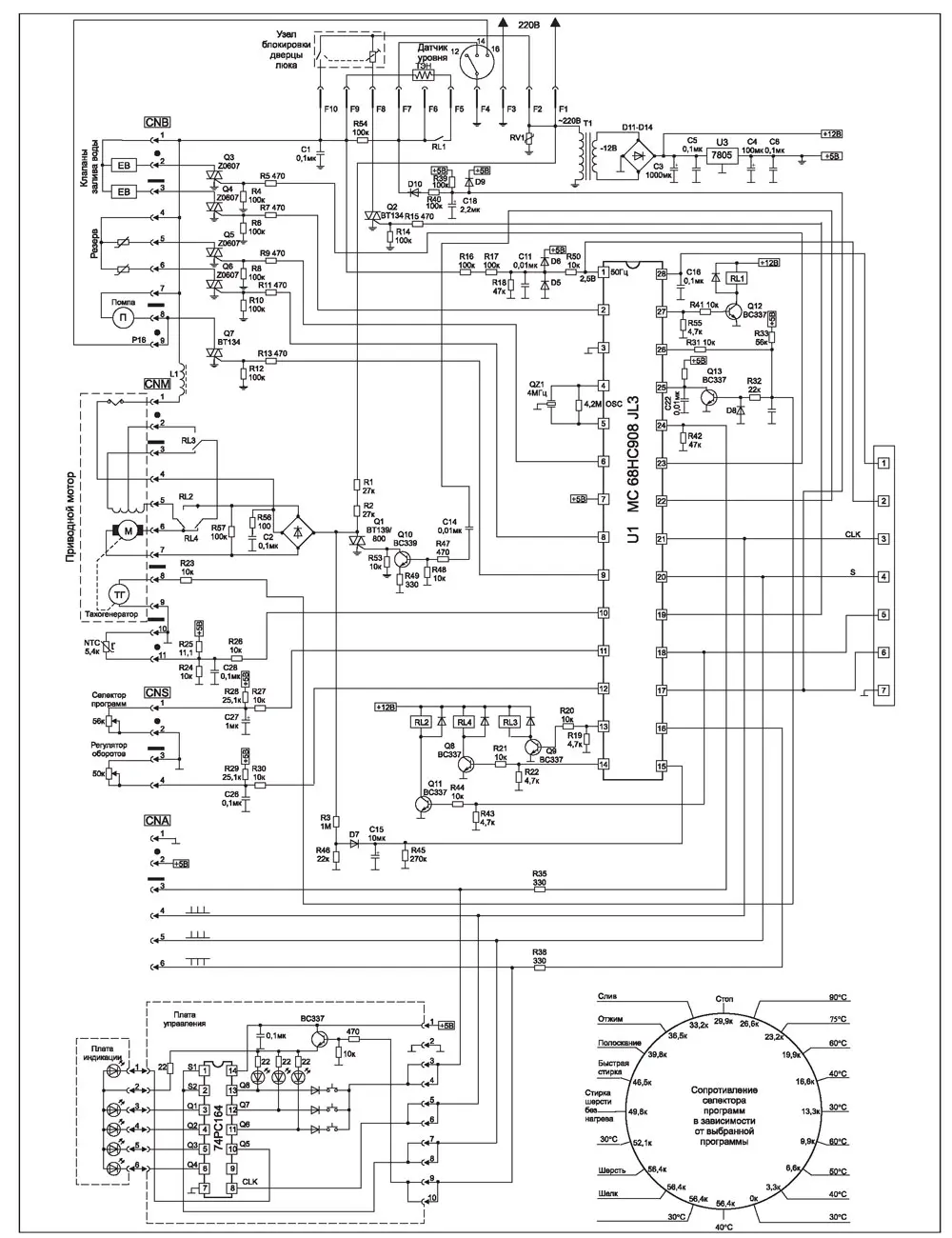

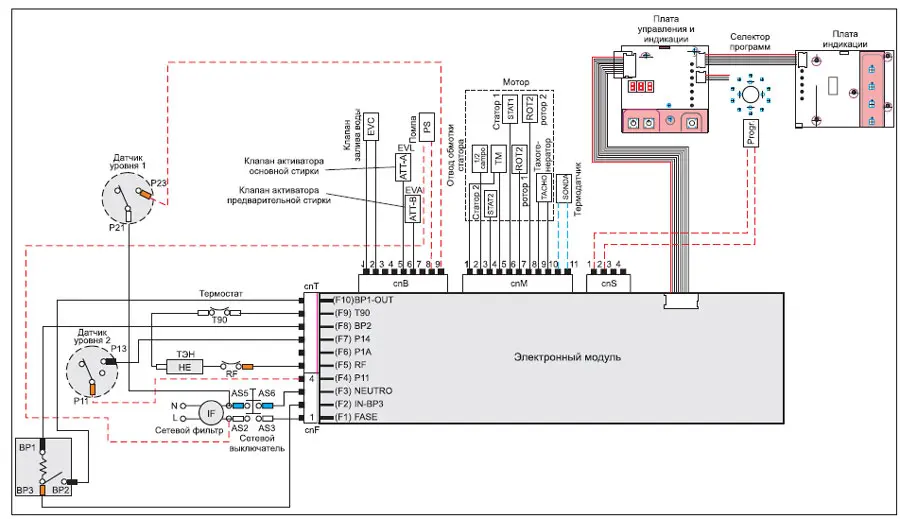

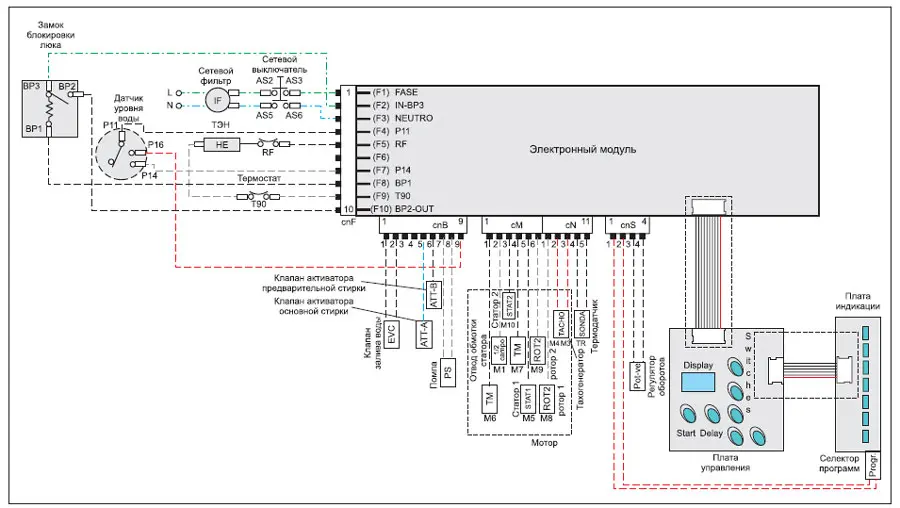

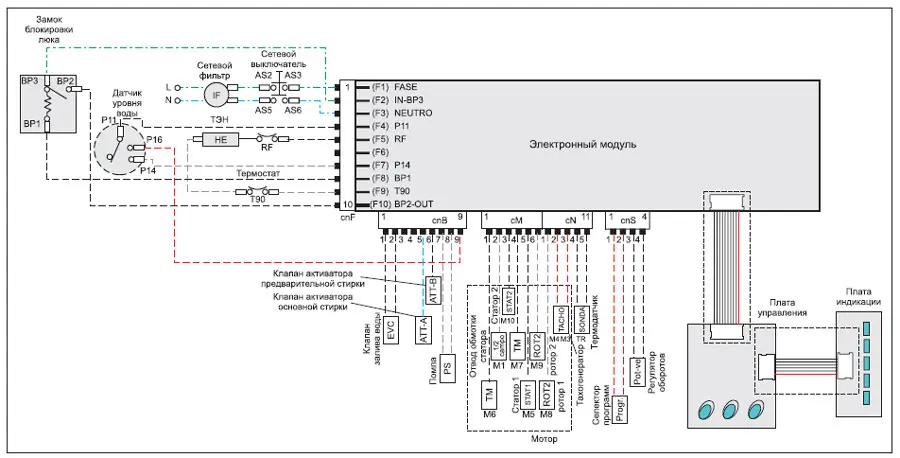

Принципиальная схема модуля MINI DC показана на рис. 4, а блок-схемы стиральных машин на основе модуля MINISEL - на рис. 5 (ASKO), рис. 6 (ARDO "AED 1000X") и рис. 7 (ARDO "AE 1010"). Как видно из рисунков, схемы подключения внешних элементов модулей похожи, основное их внешнее отличие - это разный набор внешних плат индикации и управления.

Прежде чем рассматривать описание и работу составных частей модулей, остановимся на назначении контактов их внешних соединителей.

Примечание

В некоторых модулях MINISEL 10-контактный силовой соединитель CNF может состоять из одного или нескольких разъемов. Перечислим эти варианты:

1. CNF (10 контактов);

2. CNF (4 контакта) и CNT (6 контактов);

3. CNF (4 контакта), CNT (5 контактов) и цепь питания ТЭН (1-контактный разъем).

Назначение контактов соединителей модулей

Модули имеют следующие соединители: CNA, CNB, CNM, CNS и CNT/CNF (см. рис. 4-7). Кроме того, на плате модулей предусмотрено место для сервисного соединителя (его расположение показано стрелкой на рис. 1). На примере модуля MINI DC приведем состав и назначение контактов соединителей модулей (см. табл. 1).

Напомним, что в этом семействе модулей сетевая шина NEUTRAL (контакт 3 соединителя CNF) объединена с линией питания +5 В (см. рис. 4).

Рис. 3. Внешний вид модуля MINISEL с платами передней панели (версия для приводного мотора переменного тока)

Таблица 1. Назначение контактов внешних соединителей модуля MINI DC

Номер контакта | Назначение |

Соединитель CNA | |

1 | Общий |

2 | Напряжение +5 В (линия объединена с шиной NEUTRAL ("Земля") сети 220 В |

3 | Линия выходных данных с панели управления |

4 | Линия синхронизации CLK |

5 | Линия входных данных |

6 | Линия управления питанием индикаторов |

Соединитель CNB | |

1 | Питание клапанов залива воды 220 В (с контактной группы замка люка) |

2 | Выход симистора управления клапаном залива воды (1) |

3 | Выход симистора управления клапаном залива воды (2) |

4 | Питание 220 В - резерв (с контактной группы замка люка) |

5 | Выход симистора - резерв (1) |

6 | Выход симистора - резерв (2) |

7 | Питание помпы 220 В (с контактной группы замка люка) |

8 | Выход симистора управления помпой |

9 | Линия включения помпы в случае переполнения бака (с контакта Р16 прессостата) |

Соединитель CNF | |

F1 | Питание 220 В FASE (ФАЗА) |

F2 | |

F3 | 220 В (NEUTRAL, "Земля"), соединен с линией +5 В и c контактом F4 |

F4 | 220 В (NEUTRAL, "Земля"), подключен к контакту Р11 датчика уровня воды (прессостата), соединен с контактом F3 |

F5 | Выход контактной группы реле (RL1) цепи питания ТЭН |

F6 | Не используется (контроль 1 уровня воды в баке), объединен с контактом F7 |

F7 | Выход прессостата 1 уровня (контакт Р14), соединен с контактом F6 |

F8 | Выход симистора управления замком блокировки люка |

F9 | Питание ТЭН (с контактной группы блокировки люка), соединен с контактом F10 |

F10 | Вход с контактной группы замка люка, соединен с контактом F9 |

Соединитель CNM | |

1 | Питание 220 В приводного мотора (вход на термостат) |

2 | Контакт подключения среднего вывода обмотки статора приводного мотора |

3 | Питание 220 В приводного мотора (выход с термостата) |

4 | Контакт подключения обмотки статора (1) |

5 | Контакт подключения обмотки статора (2) |

6 | Контакт подключения обмотки ротора (1) |

7 | Контакт подключения обмотки ротора (2) |

8 | Сигнал с тахогенератора |

9 | Общий тахогенератора |

10 | Общий датчика температуры |

11 | Сигнал с датчика температуры NTC |

Соединитель CNS | |

1 | Сигнал с селектора программ |

2 | Общий селектора программ |

3 | Общий регулятора оборотов |

4 | Сигнал с регулятора оборотов |

Сервисный соединитель | |

1 | Внешний сигнал начального сброса процессора |

2 | Тактовый сигнал 50 Гц (от сети) |

3 | Линия синхронизации CLK |

4 | Линия данных |

5 | Сигнал линии управления реверсом приводного мотора (выв. 18 U1, ключ Q11, реле RL2) |

6 | Сигнал линии контроля "1 уровня" прессостата |

7 | Общий |

Рис. 4. Принципиальная схема модуля MINI DC (для приводного мотора постоянного тока)

Рис. 5. Блок-схема СМ ASKO с модулем MINISEL

В соединителе CNA, в зависимости от типа панели управления, назначение информационных линий может отличаться.

Назначение и состав основных узлов модулей

Рассмотрим назначение и состав основных узлов модулей на примере модуля MINI DC (см. принципиальную схему на рис. 4).

В состав рассматриваемых модулей входят следующие узлы:

• микропроцессор U1 семейства M68HC08;

• узел питания;

• узел формирования команд;

• узел регулировок;

• узел контроля температуры;

• тахогенератор;

• узел контроля уровня воды;

• узел управления клапанами залива воды, помпой, ТЭН;

• узел управления приводным мотором.

Рис. 6. Блок-схема СМ ARDO "AED 1000X" (модуль MINISEL)

Рис. 7. Блок-схема СМ ARDO "AE 1010" (модуль MINISEL)

Микропроцессор

В электронных модулях MINISEL, MINI AC, MINI DC и MINIUDC применяются микропроцессоры MOTOROLA семейства M68HC08, например MC68HC908JL3(8).

Микропроцессор имеет:

- 8-битное ядро;

- однократно записываемое масочное ПЗУ объемом 4672 кбайт

(в этой памяти хранится управляющая программа СМ);

- ОЗУ объемом 128 байт;

- 12-канальный 8-битный АЦП;

- универсальные порты ввода/вывода (23 линии);

- 2-канальный 16-битный таймер.

Назначение линий универсальных портов ввода/вывода (PTA, PTB, PTD) может меняться в зависимости от управляющей программы процессора.

Микросхема может быть выполнена в 20-или 28-выводных корпусах PDIP или SOIC.

Для управления процессором служат внешние сигналы RESET (выв. 28 U1) и IRQ (выв. 1 U1).

Применительно к данному модулю сигнал RESET используется для начального сброса процессора в режиме внешнего программирования масочного ПЗУ через сервисный разъем, а сигнал IRQ - для тактирования внутренних узлов микросхемы (частота 50 Гц) с помощью цепи R16-R18 R50 D5 D6 C11 (только после срабатывания замка блокировки люка).

Для функционирования процессора в его составе имеется тактовый генератор, частота которого стабилизирована внешним кварцевым резонатором (4 МГц).

Назначение выводов микросхемы U1 (рис. 4) в корпусе PDIP-28 применительно к модулю MINI DC приведено в табл. 2.

К сожалению, схемные решения указанного семейства модулей выполнены таким образом, что цепи между процессором и внешними элементами модуля практически не защищены от возможных внешних электрических воздействий, что часто приводит к различным отказам самих модулей.

Одним из основных достоинств этих модулей являются простота и оступность элементов для замены (кроме микропроцессора). Также отметим, что управляющая программа СМ записана в масочном ПЗУ микропроцессора, и отказы модулей, вызванные разрушением содержимого (сбоями в работе) памяти - достаточно редкое явление.

Узел питания

Источник питания (ИП) модулей имеет в своем составе понижающий сетевой трансформатор (Т1), выпрямитель (D11-D14), фильтрующие конденсаторы (C3-C5, C8) и интегральный стабилизатор напряжения U3 (7805). ИП формирует постоянные напряжения +12 В (нестабилизированное,питает транзисторные ключи для управления реле RI1-RL4) и +5 В (стабилизированное, питает микропроцессор и другие узлы схемы). Узел формирования команд

Таблица 2. Обозначение и назначение выводов микропроцессора U1 (MC68HC908 JL3)

Номер вывода | Обозначение сигнала | Назначение |

1 | IRQ1 | Вход сигнала прерывания (тактирования) с частотой питающей сети |

2 | PTA0 | Выход управления симистором клапана залива воды |

3 | Vss | Общий |

4 | OSC1 | Выводы подключения внешнего кварцевого резонатора |

5 | OSC2/PTA6 | |

6 | PTA1 | Выход управления симистором (резерв 1) |

7 | Vdd | Напряжение питания +5 В |

8 | PTA2 | Выход управления симистором (резерв 2) |

9 | PTA3 | Выход управления симистором помпы |

10 | PTB7 | Вход с датчика температуры |

11 | PTB6 | Вход сигнала с селектора программ |

12 | PTB5 | Вход сигнала с регулятора оборотов приводного мотора |

13 | PTD7 | Выход управления ключа реле RL3 (отжим/стирка) - коммутация обмоток приводного мотора в режимах стирки и отжима |

14 | PTD6 | Выход управления ключа реле RL4 - управление реверсом приводного мотора |

15 | PTB4 | Вход контроля работоспособности симистора приводного мотора |

16 | PTD0 | Выход сигнала управления индикаторами на передней панели |

17 | PTB3 | Вход сигнала достижения "1 уровня" с прессостата |

18 | PTB2 | Выход управления ключа реле RL2 - управление реверсом приводного мотора |

19 | PTD1 | Выход управления симистором блокировки люка |

20 | PTB1 | Выход сигнала данных на панель управления |

21 | PTB0 | Выход сигнала синхронизации на панель управления |

22 | PTD3 | Выход управления симистором приводного мотора |

23 | PTA4 | Выход управления симистором клапана залива воды |

24 | PTD2 | Вход данных с панели управления |

25 | PTD5 | Вход сигнала с тахогенератора (с усилителя) |

26 | PTD4 | Вход сигнала с тахогенератора (без усиления) |

27 | PTA5 | Выход управления ключа реле RL1 (управление ТЭН) |

28 | RST | Внешний сигнал начального сброса |

Этот узел служит для приема команд с селектора программ и кнопок дополнительных режимов, их преобразования и передачи на соответствующие входы микропроцессора U1.

Селектор программ представляет собой потенциометр (делитель напряжения), сигнал с которого поступает на АЦП микроконтроллера (выв. 11 U1). Сигнал преобразуется в цифровой код и далее дешифруется. Управляющая программа микропроцессора использует данные с селектора для выполнения заданных программ стирки СМ.

В качестве примера, на рис. 4 показано условное соответствие номиналов сопротивления селектора выбранным программам СМ.

Кроме селектора программ микропроцессор принимает с панели управления коды, соответствующие нажатию той или иной функциональной кнопки. Плата панели управления подключена к микросхеме U1 с помощью цифровой шины через соединитель CNA.

В рассматриваемом случае(рис. 4) основой платы управления является 8-разрядный сдвиговый регистр типа 74РС164 (M74HC164 или другие модификации). Эта микросхема обменивается управляющей информацией с микропроцессором U1, опрашивает состояние функциональных кнопок, а также управляет светодиодными индикаторами.

В других типах СМ могут использоваться различные варианты панелей управления. В любом случае обмен данными между основным модулем и этими узлами осуществляется по описанной выше цифровой шине(соединитель CNА).

Узел регулировок

В составе этого узла имеется регулятор задания оборотов вращения барабана (при отжиме). Он работает по такому же принципу, как и селектор программ (см. выше). Сигнал с регулятора поступает на выв. 12 U1.

Отметим, что в некоторых разновидностях СМ данный регулятор может отсутствовать - его функции выполняют функциональная кнопка и светодиодный индикатор скорости на панели управления.

Узел контроля температуры

Основное назначение подобного узла - поддержание заданной температуры воды в баке.

Контроль температуры выполняется с помощью терморезистора (установлен на баке СМ), сигнал которого через цепь R24-R26 C28 поступает на вход АЦП (выв. 10 U1) для дальнейшей обработки. Уровень напряжения с датчика температуры меняется в зависимости от температуры воды в баке СМ.

После обработки сигнала с датчика температуры микропроцессор в соответствии с выбранной программой стирки управляет включением ТЭН по цепи: выв. 27 U1 - ключ Q12 - реле RL1.

Узел тахогенератора

Узел предназначен для преобразования переменного синусоидального напряжения с изменяемой частотой, поступающего с выхода тахогенератора приводного мотора, в последовательность прямоугольных импульсов фиксированной амплитуды. В состав узла входят элементы Q13, D8, C22, R23.

Узел контроля уровня воды

Узел предназначен для контроля состояния датчика уровня воды (прессостата) - замыкания/размыкания контактных групп Р11, Р14, Р16 (см. рис. 4, 6 и 7). Датчик имеет три состояния: "пустой бак", "1-й уровень" и "уровень перелива". В первом случае контакт Р11 не замыкается ни с одним из двух других - это означает, что вода в баке не достигла "1-го уровня" (или вода в баке вовсе отсутствует).

При достижении водой "1-го уровня" замыкаются контакты Р11-Р14 прессостата, подается питание на контактную группу реле ТЭН (RL1). Это сделано для предотвращения ложного включения ТЭН без воды в баке - в подобном случае нагревательный элемент может выйти из строя. Контрольный сигнал достижения "1-го уровня" поступает через цепь D9 D10 R39 R40 C18 на выв. 17 U1.

В состоянии датчика "уровень перелива" (замкнуты конт Р11-Р16 прессостата) сигнал на микропроцессор не поступает, а автоматически подается питание на помпу - она начинает сливать воду из бака.

Нужно отметить, что в некоторых СМ используется не один, а два прессостата (см. рис. 5), один из них сигнализирует о достижении "1-го уровня", а второй - "уровня перелива".

Узел управления клапанами залива воды, блокировкой люка и помпой

Узел представляет собой следующий набор схем управления исполнительными устройствами СМ:

• клапаны залива воды - симис-торы Q3, Q4, резисторы R4-R7 (управление с выв. 2 и 23 U1);

• помпы - симистор Q7, резисторы R12, R13 (управление с выв. 9 U1);

• узел блокировки дверцы люка - симистор Q2, резисторы R14, R15 (управление с выв. 19 U1);

• резерв (2 канала) - симисторы Q5, Q6, резисторы R8-R11 (управление с выв. 6, 8 U1).

Узел управления приводным мотором

Узел имеет в своем составе следующие схемы:

• коммутации обмоток приводного мотора(реверс, отжим/стирка) - ключи Q8, Q9, Q11 и реле RL2-RL4 (управляются с выв. 13, 14 и 18 U1);

• управления скоростью вращения приводного мотора - транзистор Q10, симистор Q1(управление с выв. 22 U1);

• контроля скорости вращения приводного мотора (сигнал с тахогенератора поступает на усилитель-формирователь на транзисторе Q13, а с него - на выв. 25 U1).

Характерные неисправности модулей и способы из устранения

Примечание

1. Описываемые ниже неисправности в большинстве своем относятся к дефектам самих электронных модулей. Неисправности других узлов СМ подробно рассматриваться не будут.

2. Ссылки на позиционные обозначения элементов приведены из рис. 4-7.

После включения СМ не включается индикация, отсутствует управление с передней панели, замок люка дверцы не блокируется

При признаках подобной неисправности в первую очередь необходимо проверить источник питания и уровень постоянных напряжений (5 и 12 В) на его выходах. Если напряжения на выходе ИП отсутствуют, проверяют соответствующие элементы - сетевой выключатель, сетевой фильтр, силовой трансформатор Т1, выпрямитель (D11-D14) и др.

Также наиболее частой причиной подобного дефекта является выход из строя микросхемы U1. Как отмечалось выше, модули данного семейства имеют минимум буферных элементов, защищающих выводы U1. Если на плату модуля попадает вода (пена), то под воздействием влаги на ней возникают локальные пробои, вследствие которых сетевое напряжение может поступать на сигнальные цепи электронной схемы. Последствия очевидны - чаще всего модуль приходится менять, так как отдельно приобрести подобный процессор с прошитой в его памяти управляющей программой проблематично.

Очень часто причиной выхода из строя процессора является случай, когда вода (пена) попадает на контактную колодку приводного мотора (на ней кроме контактных групп силовых цепей находятся контакты сигнальной цепи тахогенератора). Последствия аналогичны, описанным выше - могут выйти из строя не только элементы усилителя-формирователя на транзисторе Q13, но и входные цепи U1 (выв. 25, 26).

Грубо оценить работоспособность микропроцессора можно по следующим признакам:

- наличие генерации на выводах кварцевого резонатора. Она может отсутствовать из-за неисправности самого резонатора или нарушения его пайки;

- если на выв. 28 U1 (RESET) имеются импульсы длительностью около 25 мс, это означает, что микропроцессор неисправен. Подобная ситуация возможна из-за того, что после подачи питания, в силу различных причин, микропроцессор не формирует внутренний сигнал начального сброса, вследствие этого автоматически включается внутренний сторожевой таймер и его выходные импульсы можно наблюдать на выв. 28. Еще раз отметим, что указанный вывод начального сброса в процессорах, входящих в состав рассматриваемых модулей, используется только в режиме программирования памяти с сервисного разъема модуля;

- значительный нагрев корпуса процессора (более 50°С). Вследствие этого возможно падение напряжения на выв. 7 микросхемы (значительно меньше 5 В);

- сразу после включения СМ на модуле "срабатывает" одно или несколько реле (при условии, что транзисторные ключи этих реле исправны).

СМ может нормально работать, но в режимах нагрева воды или отжима есть запах горелого пластика. Также возможен вариант, когда после включения СМ светятся индикаторы на передней панели, но ни одна операция не выполняется

Для определения причины указанной неисправности достаточно провести визуальный осмотр электронного модуля - часто в области силового соединителя CNT/CNF будут видны следы потемнения печатной платы и даже прогары. Прежде чем принимать решение о замене соединителя, необходимо определить причину подобного дефекта - это может быть, например, локальный "пробой" на корпус ТЭН или просто некачественный контакт в самом соединителе.

В подобном случае выполняют следующие действия:

- проверяют, какая силовая нагрузка явилась причиной повышенного тока через указанный соединитель;

- проверяют пайку соединителя, реле ТЭН (RL1) и других элементов, качество пайки которых вызывает сомнения. Также обращают внимание на целостность резистора R54 (он расположен рядом с соединителем);

- при необходимости толстым луженым проводом напаивают перемычки между сдвоенными контактами указанного соединителя - F1-F2, F3-F4, F6-F7 и F9-F10. Как показала практика, одним из недостатков модулей рассматриваемого семейства является низкая надежность подобных силовых соединителей (особенно ответных частей) - даже на новых модулях (например, при включенном ТЭН) контактные группы соединителя ощутимо нагреваются;

- принимают меры, чтобы ответная часть соединителя имела надежный контакт с вилочной частью (например, с помощью замены отдельных контактных групп).

При появлении признаков подобного дефекта также проверяют контактные группы Р11-Р14 прессостата, устройства блокировки люка (ВР2-ВР3) и реле ТЭН (RL1).

Если указанные действия не привели к устранению неисправности - вероятно, вышел из строя процессор и поэтому необходима замена модуля целиком.

При выполнении программы стирки барабан СМ начинает вращаться на повышенных оборотах (возможен вариант, когда через несколько секунд после резкого набора оборотов барабан останавливается)

Причиной подобной неисправности может быть дефект в цепи управления и контроля работы приводного мотора. Перечислим элементы и цепи, которые в подобном случае необходимо проверить:

- симистор Q1;

- резисторы R1, R2;

- цепь прохождения сигналов от тахогенератора (с контакта 8 соединителя CNM на выв. 25, 26 процессора U1). Если указанные сигналы отсутствуют уже на соединителе, необходимо проверить катушку тахогенератора, а также крепление его магнита;

- цепь контроля исправности симистора Q1 (в случае, когда после набора повышенных оборотов барабан спустя некоторое время не останавливается) - проверяют следующие элементы: R3, R45, R46, D7, C15.

Если проверка указанных элементов и симистора Q1 не выявила дефекта - неисправна микросхема U1, и поэтому необходима замена модуля целиком.

В процессе стирки СМ работает нормально. В начале цикла отжима барабан кратковременно начинает вращаться на больших оборотах, а затем останавливается

Причиной подобной неисправности может быть как отказ симистора приводного мотора, так и элементов его управления. Также необходимо проверить цепь прохождения сигналов от тахогенератора и резистора R54.

СМ "зависает" на этапе раскладки белья перед циклом отжима (отжим не выполняется). В моделях СМ, оснащенных дисплеем (с маркировкой AED), на этом этапе могут постоянно меняться показания времени окончания стирки

В подобном случае вначале проверяют натяжение ремня приводного мотора - если он растянут, ремень необходимо заменить.

Отметим, что только в некоторых моделях СМ ARDO предусмотрена возможность регулировки натяжения ремня.

Наиболее действенным способом решения указанной выше проблемы является замена модуля с доработанной версией прошивки процессора.

Например, в СМ "ARDO AED 100X" используется модуль MINISEL, имеющий маркировку 546043300-01(02,03). Модуль с модифицированной прошивкой в конце цифрового ряда маркировки имеет код "04" (546043300-04). Еще один пример с моделью "ARDO AED 800X" - модуль с обновленной прошивкой имеет маркировку 54641500-04. В СМ не вращается барабан ни в одном из режимов

Вначале проверяют щетки приводного двигателя на предмет износа или "зависания". Грубо проверить работоспособность мотора можно, если, последовательно соединив его статорные и роторные обмотки, подать на них сетевое питание. В качестве балласта (или предохранительного элемента) в разрыв данной цепи можно включить какую-либо мощную нагрузку (например, ТЭН). Подобная схема проверки справедлива для коллекторных моторов переменного тока.

Схему для проверки моторов постоянного тока нужно изменить, добавив в нее мостовой выпрямитель.

Следующим шагом проверяют мостовой выпрямитель (в версиях модулей для моторов постоянного тока выпрямитель имеет позиционное обозначение Р2) и всей цепи питания приводного мотора - контактные группы реле RL2-RL4, надежность контактов в соединителе CNM и в колодке самого мотора, а также исправность симис-тора Q1 и наличие управляющего ШИМ сигнала с выв. 22 U1.

Барабан СМ в режиме стирки не вращается в реверсивном режиме (вращается через паузу только в одну сторону)

Чаще всего подобный дефект бывает вызван неисправностью (обгоранием) контактных групп реле RL2, RL4 или цепей управления этими реле.

Отсутствует нагрев воды или температура воды в баке значительно отличается от заданного значения

В первом случае необходимо проверить элементы в цепи питания ТЭН (соединитель CNT/CNF, реле RL1 и цепи его управления, прессостат (на замыкание контактной группы Р11-Р14), а также сам ТЭН и его защитный термостат Т90).

Если в ходе проверки не было выявлено дефектных элементов, необходимо проверить датчик температуры NTC и его цепь (от контакта 11 соединителя CNM до выв. 10 микросхемы U1) - это уже касается обоих случаев.

Проверить исправность датчика температуры можно, ориентируясь на данные табл. 3.

При включении СМ происходит залив воды в бак, при достижении уровня перелива включается помпа. Этот процесс можно прекратить, только выключив СМ

Подобный случай не следует путать с так называемым "самосливом" (или "сифоном"), когда конец сливного шланга находится на высоте менее 50...70 см от пола и вся заливаемая вода "самотеком" вытекает через этот шланг Информация по порядку подключению слива обычно приведена в инструкции по эксплуатации СМ.

Рассмотрим варианты,когда подобная ситуация вызвана неисправностью элементов СМ и модуля.

В штатном режиме помпа управляется микроконтроллером, а в аварийном - прессостатом (включается автоматически при достижении "уровня перелива"). Поэтому при поиске причин данного дефекта этот момент следует учесть.

Вначале проверяют элементы цепи управления клапанами залива воды (симисторы Q3 и Q4 и др.), сами клапаны (один из них мог "залипнуть" в открытом состоянии), а затем - цепи контроля уровня воды. Остановимся подробнее на последней цепи.

Таблица 3. Соответствие внутреннего сопротивления датчика NTC температуре окружающей среды

Температура окружающей среды, °C | Сопротивление датчика температуры, кОм | |

10 | 9,5 | |

20 | 6 | |

30 | 3,9 | |

40 | 2,6 | |

50 | 1,7 | |

60 | 1,2 | |

70 | 1 | |

90 | 0,5 | |

Как отмечалось выше, контроль уровня воды выполняет прессо-стат. Он коммутирует соответствующие контактные группы в своем составе в зависимости от уровня воды в баке. Датчик имеет три состояния:

- "пустой бак" - замкнуты контакты Р11-Р12 (не контролируется модулем);

- "1-й уровень" - замкнуты контакты Р11-Р14 (контролируется модулем);

- "уровень перелива" - замкнуты контакты Р11-Р16 (не контролируется модулем).

Что же касается состояния датчика "1-й уровень", при замыкании контактов Р11-Р14 через промежуточную цепь, низкий потенциал поступает на выв. 17 U1 (см. пункт "Узел контроля уровня воды").

При поступлении данного сигнала процессор формирует команду о прекращении залива воды (с выв. 2 или 23 через симис-торы Q3, Q4 - на клапаны).

Когда вследствие неисправности элементов указанной цепи сигнал "1-го уровня" не доходит с датчика до процессора - клапан не перекрывает воду, вода в баке достигнет уровня перелива -происходит одновременно слив и залив воды. Продолжаться бесконечно это, естественно, не может хотя бы потому, что клапан залива воды может быстро выйти из строя. Он может быть открыт не более 3 минут и после этого закрыт не менее чем на 5 минут

В подобном случае при поиске неисправности следует придерживаться следующего алгоритма:

- убеждаются, что подключение СМ выполнено правильно - нет "самослива";

- определяют, что явилось причиной включения помпы - прес-состат(перелив), микроконтроллер, элементы в цепи между процессором и помпой или цепи контроля "1-го уровня";

Исходя из описанного выше назначения и состава указанных цепей определяют причину неисправности.

В режиме отжима барабан СМ не вращается или вращается на малых оборотах (особенно наглядно это проявляется, если в барабан загружено белье)

Мы рассмотрели выше один из случаев, когда отсутствует отжим.

Здесь несколько иная ситуация - она связана с падением мощности приводного мотора. Подобный дефект может быть вызван как неисправностью самого мотора (вследствие меж-витковых замыканий в его обмотках), так и неисправностью реле RL3 (коммутирует обмотки статора в режимах СТИРКА/ОТЖИМ) и его цепей управления. В некоторых версиях модулей рассматриваемого семейства указанное реле отсутствует (вариант, когда применяется приводной мотор без среднего вывода обмотки статора).

Также необходимо отметить, что данный дефект проявляется, если ослабло натяжение ремня между шкивами приводного мотора и барабана.

Автор: Александр Ростов (г. Зеленоград)

Источник: Ремонт и сервис