Этот материал знакомит читателей с Z-механизмом цифровых видеокамер SONY 2003-2006 гг. выпуска. Автор приводит сборочные чертежи Z-механизма, порядок сборки-разборки и его типовые неисправности.

Z-механизм используется в miniDV-видеокамерах SONY разработки 2003-2006 годов, в частности, в моделях SONY "DCR-HC14E/15/15E", "DCR-HC16E/18E/20/20E", "DCR-HC30/30E", "DCR-HC40/40E" (см. рис. 1), "DCR-PC350/350E", "DCR-TRV12E/14E/19/19E" (см. рис. 2), "DCR-TRV33/33E" (см. рис. 3) и ряде других моделей.

Рис. 1. Видеокамеры SONY "DCR-HC14C/15/15E", "DCR-HC16E/18E/20/20E", "DCR-HC30/30E"

Рис. 2. Видеокамеры SONY "DCR-PC350/350E", "DCR-TRV12E/14E/19/19E"

Рис. 3. Видеокамеры SONY "DCR-TRV33/33E"

Основные параметры видеокамер

Носители записи: кассеты miniDV, карты памяти Memory Stick, Memory Stick Duo, Memory Stick PRO/PRO DUO, Magic Gate Memory Stick.

Объективы:

- Carl Zeiss Vario-Tessar 10 Х, фокус. расст. 2,2-23 мм, F=1,7...2,3 ("DCR-HC30/HC30E/40/40E");

- Carl Zeiss Vario-Sonnar 10 X, фокус. расст. 3,3-33 мм "DCR-TRV12E/14E/19/19E", "DCR-TRV33/33E".

ПЗС:

- ICX440NKF-13, 1/62" (3 мм), 800 000 пикс. 5 лк/F 1,7; 0 лк/ночная съемка ("DCR-HC30E");

- ICX457AKF-13, 1/5" (3,6 мм), 1 070 000 пикс. 7 лк/F 1,8; 0 лк ("DCR-HC40/40E");

- ICX221BK-13, 1/4" (4,5 мм), 800 000 пикс. 5 лк/F 1,7; 0 лк ("DCR-TRV12E/14E/19E");

- ICX427AK-13, 1/4,7" (3,8 мм), 1 070 000 пикс. 7 лк/F 1,8; 0 лк ("DCR-TRV33E").

Дисплеи: 6,2 см,123200/560 х 220 ("DCR-HC30/30E/40/40E, "DCR TRV12E/14E/19/19E", "DCR TRV33/33E").

Разъемы:

- DV/IN/OUT, LANC mini-minijack, USB mini-B, MIC minijack, 10-pin Audio/Video/IN/OUT ("DCR-HC30/30E/40/40E");

- AV MINI JACK, S-Video 4-pin mini DIN, DV/OUT, Headphone/MIC minijack, LANC, USB mini-B ("DCR-TRV12E/14E/19/19E", "DCR-TRV33/33E").

Питание:

- 7,2/8,4 В; адаптер AC-L25A/L25B,аккумулятор NP-FP50 ("DCR-HC30/30E/40/40E");

- 7,2/8,4 В; адаптер AC-L15A/L15B, аккумулятор NP-FP30 ("DCR-TRV12E/14E/19/19E, "DCR-TRV-33/33E").

Базовый Z-механизм используется в моделях "DCR-TRV19/19E/33/33E", "DCR-HC14E/15/15E", модификация механизма MDX-Z200 применена в моделях "DCR-HC16E/18E/20/20E/30/ 30E/40/40E", "DCR-PC350/350E" и в ряде других моделей выпуска 2004-2007 гг.

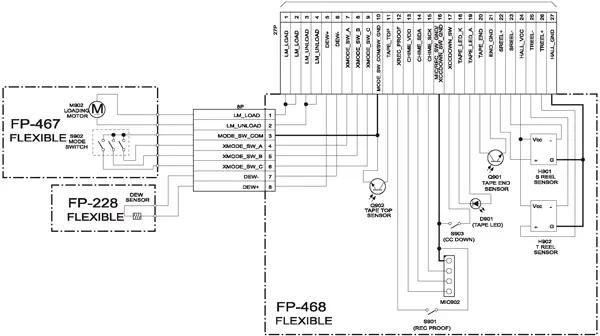

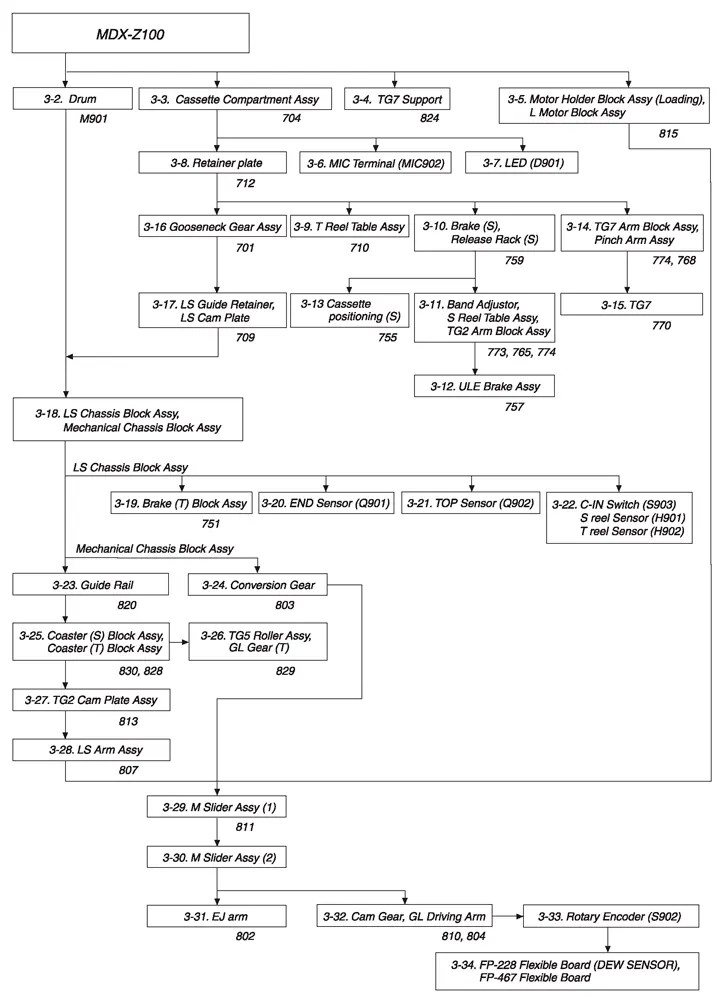

В сервисной документации Z-механизм представлен тремя сборочными чертежами: Overall Mechanism Deck Section (Z100) - механизм в сборе (рис. 4);

Рис. 4. Общий сборочный чертеж Z-механизма

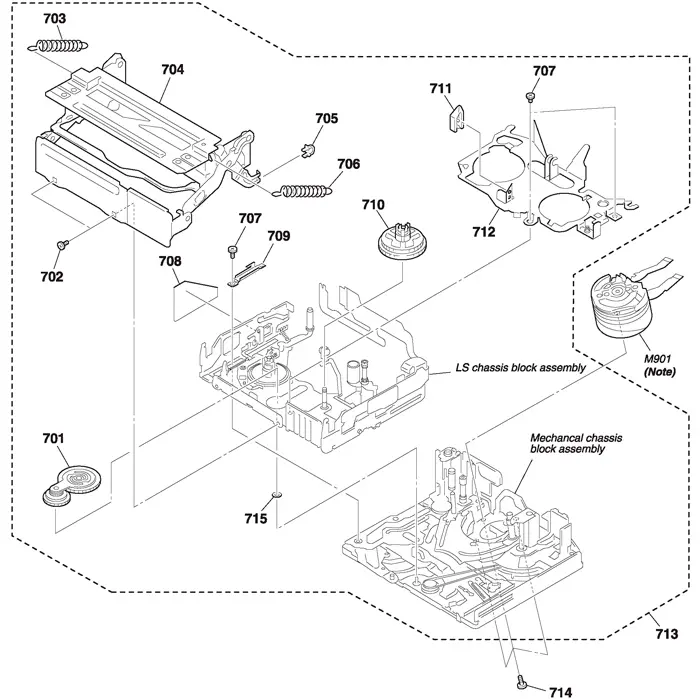

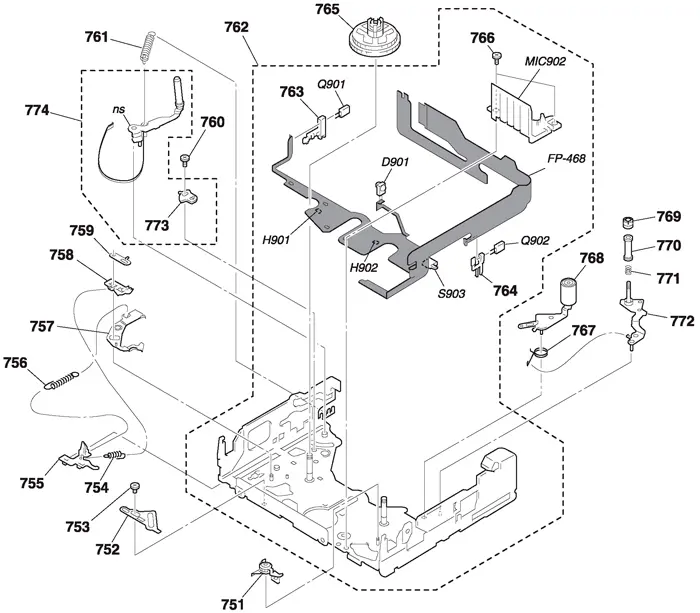

LS Chassis Block Assembly - подвижное шасси LS (рис. 5); Mechanical Chassis Block Assembly - шасси механизма (рис. 6).

Рис. 5. Сборочный чертеж подвижного шасси LS

Рис. 6. Сборочный чертеж шасси Z-механизма

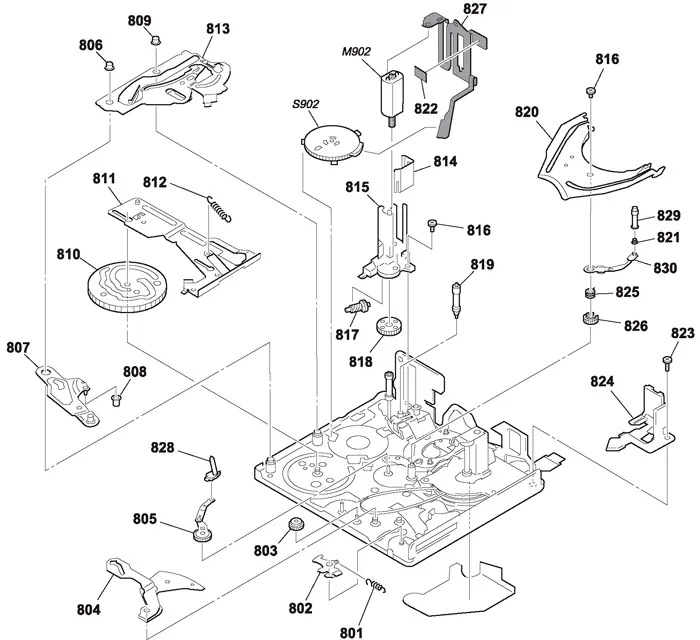

В табл. 1-3 приведены основные узлы и детали Z-механизма (в скобках приведены Part No механизма MDX-Z200, отличающиеся от номеров деталей Z-механизма).

Таблица 1. Узлы и детали Z-механизма в сборе

Ref. No | Part No | Наименование (Description) |

701 | X-3952-938-3 | GEAR ASSY GOOSENECK - перекидной узел подмоток /перемоток (X-3952-938-7) |

703 | 3-079-206-02 | SPRING (POP UP S) EXTENTION - левая пружина кассетоприемника |

704 | X-3952-939-3 | COMPARTMENT ASSY CASSETTE - кассетоприемник (X-3952-939-8) |

706 | 3-079-215-02 | SPRING (POP UP T), EXTENSION - правая пружина кассетоприемника |

709 | 3-079-364-01 | RETAINER, LS GUIDE - направляющая подвижного шасси LS |

710 | X-3952-937-1 | TABLE ASSY T REEL - приемный подкатушечник |

711 | 3-079-366-01 | RELEASE, REEL LOOK - деблокиратор тормоза видеокассет |

712 | X-3953-257-1 | PLATE ASSY RETAINER - фиксирующая рама механизма (X-3953-257-4) |

713 | A-7095-393-A | MD (Z100) SUB ASSY - механизм в сборе (A-7095-947-A) |

М901 | A-7048-981-A | DEH-30A-R, DRUM - БВГ в сборе (только для перечисленных моделей, в других моделях с Z-механизмом могут применяться другие типы БВГ). В вышеперечисленных моделях с механизмом MDX-Z200 применены БВГ DEH-30B-R, Part No A-7048-994-A |

Таблица 2. Узлы и детали подвижного шасси LS

Ref. No | Part No | Наименование (Description) |

751 | A-7095-402-B | BRAKE (T) BLOCK ASSY - приемный тормозной узел (A-7095-402-G) |

752 | 3-079-241-01 | PLATE, LS CAM - фиксатор подвижного шасси LS |

755 | 3-079-248-01 | POSITIONING (S), CASSETTE - левый позиционер кассеты |

757 | X-3952-932-1 | BRAKE ASSY ULE - рычаг узла тормоза |

758 | 3-079-245-01 | RACK (S), RELEASE - оправка узла левого тормоза |

759 | 3-079-247-01 | BRAKE (S) - левый тормоз |

761 | 3-079-242-01 | SPRING, TENSION (TENSION REGULATOR) - пружина узла обратного натяжения |

762 | A-7095-401-A | LS BLOCK ASSY - узел подвижного шасси в сборе (A-7095-951-A) |

763 | 3-079-267-01 | HOLDER (S) - держатель левого фототранзистора |

764 | 3-079-268-01 | HOLDER (T) - держатель правого фототранзистора |

765 | X-3952-936-2 | TABLE ASSY S REEL - подающий подкатушечник |

767 | 3-079-243-01 | SPRING (PINCH RETURN), TORSION - возвратная пружина прижимного ролика |

768 | X-3952-934-1 | ARM ASSY PINCH - узел прижимного ролика |

770 | 3-079-219-02 | TG7 - направляющая стойка TG7 |

772 | X-3952-935-3 | ARM, ASSY TG7 - рычаг стойки TG7 |

773 | 3-079-237-01 | ADJUSTOR, BAND - регулятор узла обратного натяжения |

774 | A-7095-403-B | TG2 ARM BLOCK ASSY - узел обратного натяжения в сборе |

D901 | 6-500-471-01 | DIODE GL453E00000F (TAPE LED) - центральный светодиод (6-500-652-01) |

H901, H902 | 8-719-067-74 | ELEMENT HOLE HW-105A-CDE-T - датчики вращения подкатушечников |

MIC902 | 1-817-175-12 | PIN, CONNECTOR (WITH DETECTION SWITCH) - блок идентификации типа кассет |

S903 | 1-529-566-51 | SWITCH, PUSH (1KEY) (C.C. DOWN) - микрокнопка (идентификатор нижнего положения кассеты |

Q901, Q902 | 6-550-402-01 | TRANSISTOR PT4850FE000F - концевые фототранзисторы (6-550-672-01) |

Таблица 3. Узлы и детали шасси Z-механизма

Ref. No | Part No | Наименование (Description) |

803 | 3-079-323-02 | GEAR, CONVERSION - конверсионная шестерня |

804 | 3-079-324-02 | ARM, GL DRIVING - рычаг узлов привода направляющих стоек (3-079-324-03) |

805 | X-3952-928-1 | GL (S) ASSY - узел подающий направляющей стойки |

807 | X-3952-925-1 | ARM ASSX LS - рычаг подвижного шасси |

810 | 3-079-319-01 | GEAR, CAM - главная программная шестерня |

811 | X-3952-941-1 | SLIDER ASSY M - узел ползуна |

813 | X-3952-940-2 | PLATE ASSY TG2 CAM - направляющая плата TG2 |

815 | 3-079-307-01 | HOLDER, MOTOR - держатель двигателя загрузки (3-079-307-02) |

817 | 3-079-308-01 | SHAFT, WORM - червячный вал механизма загрузки |

818 | 3-079-309-01 | GEAR, DECELERATION - шестерня узла загрузки |

819 | X-3952-942-2 | ROLLER ASSY TG3 - узел направляющей стойки TG3 |

820 | 3-079-325-01 | RAIL, GUIDE - направляющая узлов заправки |

822 | 1-677-049-11 | FP-228 FLEXIBLE BOARD (DEW SENSOR) - шлейф FP-228 (датчик влажности) |

824 | 3-079-326-02 | SUPPORT, TG7 - фиксирующий упор стойки TG7 |

826 | 3-079-298-01 | GEAR (T), GL - шестерня загрузки узла направляющей стойки |

827 | 1-686-798-11 | FP-467 FLEXIBLE BOARD - шлейф FP-467 |

828 | X-3952-927-2 | COASTER, (S) ASSY - узел подающей наклонной стойки |

829 | X-3952-930-3 | ROLLER ASSY TG5 - направляющая стойка TG5 |

830 | X-3952-929-3 | COSTER (T), GL - узел приемной направляющей стойки |

M902 | A-7095-396-A | MOTOR BLOCK ASSY L (LOADING) - узел двигателя загрузки |

S902 | 1-477-679-11 | ROTARY ENCODER (SWITCH) - программный переключатель |

Процедуры разборки/сборки, регулировки и профилактики рассматриваемых механизмов приведены в сервисном руководстве "DV MECHANICAL ADJUSTMENT MANUAL VII" Z-MECHANISM. Процедура разборки производится в 34 этапа, в порядке, показанном на рис.7 (на рисунке отмечены Ref No демонтируемых узлов по сборочным чертежам - рис. 4-6), оригинальные наименования деталей и узлов, указанные на этих рисунках, соответствуют наименованиям, приведенным в табл. 1-3. Рассмотрим некоторые этапы более подробно (в скобках приведены позиции, отмеченные цифрами и буквами в кружках на соответствующих рисунках).

Рис. 7. Процедура разборки Z-механизма

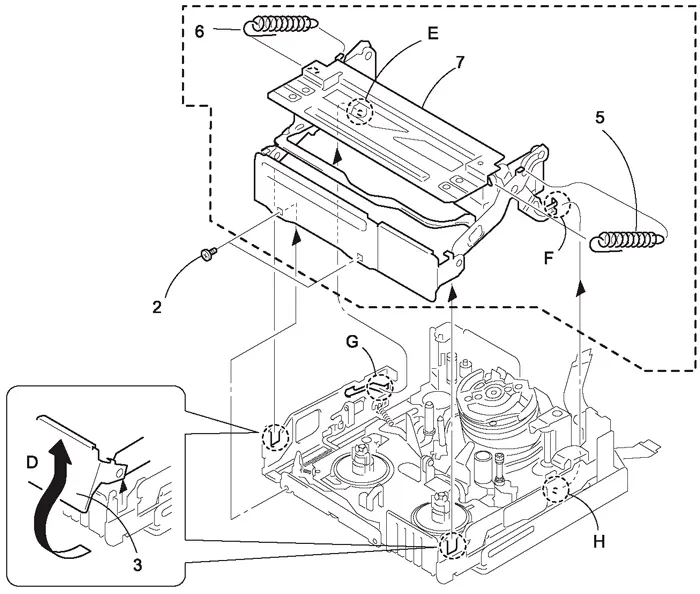

Пункт 3-3 (рис. 8) - демонтаж кассетоприемника (ref No 704, рис. 4, табл. 1):

- опустив кассетоприемник до среднего положения, удаляют демпфер 705 (рис. 4);

- удаляют два винта (2 на рис. 8);

- поднимают переднюю планку кассетоприемника в направлении стрелки D (3);

- освобождают штыри Е, Н из выемок G,F;

- освобождают концы пружин S, T (5, 6) и удаляют кассетоприемник (7).

Установку кассетоприемника производят в обратном порядке, усилия при фиксации винтов 2 не должны превышать 0,6 кг·см (рекомендация SONY).

Рис. 8. Демонтаж кассетоприемника

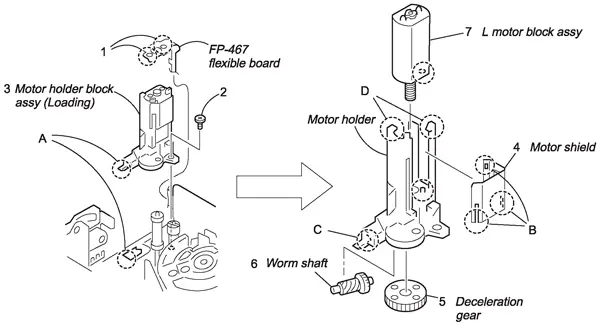

Пункт 3-5 (рис. 9) - демонтаж блока двигателя заправки (ref No 815, 827, 822, 814, 817, 818, M902, рис. 6, табл. 3):

- удаляют припой с контактных площадок (1 на рис. 9) и снимают шлейф FP-467;

- удаляют винт со специальным шлицом (2);

- извлекают блок двигателя заправки из защелки А (3);

- освободив три защелки В, снимают крышку двигателя (4);

- удаляют шестерню узла загрузки (5);

- освободив защелку С, удаляют червячный вал (6);

- освободив две защелки D, извлекают двигатель загрузки из держателя (7).

Установку блока производят в обратном порядке, при пайке контактов шлейфа FP-467 используют бессвинцовый припой, диаметр 0,6 мм, температура 320°С, время пайки 2 с (рекомендация Sony).

Рис. 9. Демонтаж блока двигателя заправки

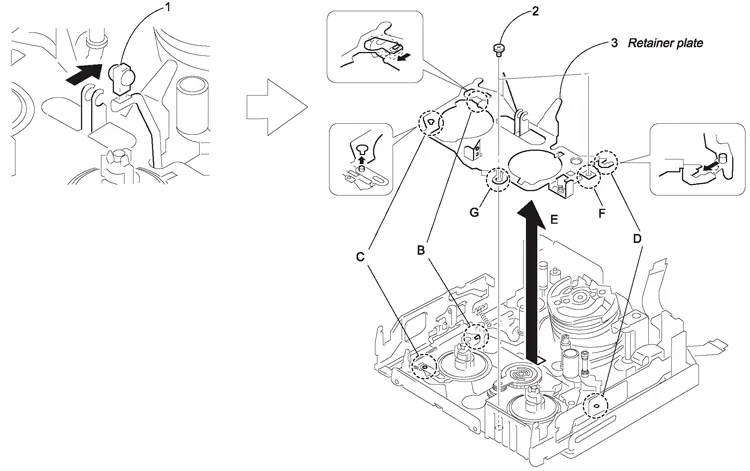

Пункт 3-8 (рис. 10) - демонтаж фиксирующей рамы механизма (ref No 711, 712, рис. 4, табл. 1):

- извлекают центральный светодиод из фиксатора рамы (1 на рис. 10);

- удаляют два винта крепления рамы (2);

- освободив три защелки B, C, D, вынимают раму в направлении стрелки Е (3);

- освободив защелку А, снимают фиксатор подкатушечника (4).

Рис. 10. Демонтаж фиксирующей рамы Z-механизма

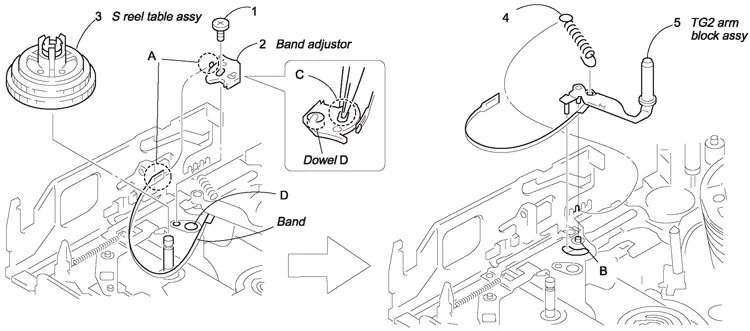

Пункт 3-11 (рис. 11) - демонтаж узла обратного натяжения (ref No 774, 761, рис. 5, табл. 2). Перед началом работ желательно отметить положение фиксатора ленточного тормоза (2 на рис. 11) относительно шасси механизма. Работы производят в следующем порядке:

- удаляют винт со специальным шлицом (1);

- отделяют ленточный тормоз А от регулятора натяжения (2);

- удаляют подающий подка-тушечник (3);

- снимают конец пружины натяжения с рычага натяжения (4);

- удаляют рычаг натяжения (5).

Перед сборкой, проводимой в обратном порядке, наносят смазку на штифт В. В общем случае, после установки узла обратного натяжения, требуется регулировка величины обратного натяжения, однако в ряде случаев бывает достаточно установить регулятор натяжения 2 в ранее отмеченное положение (для измерения обратного натяжения используется тест-кассета Part code J-6082-360-A).

Рис. 11. Демонтаж узла обратного натяжения

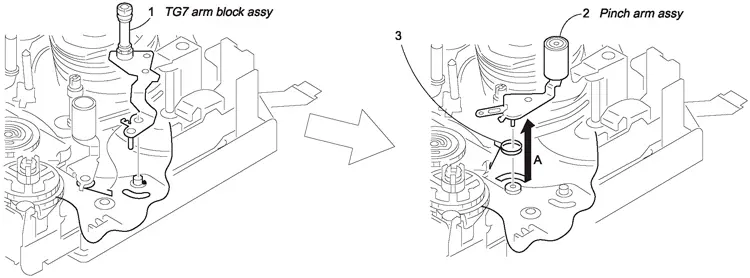

Пункт 3-14 (рис. 12) - демонтаж узлов направляющей стойки TG7 и прижимного ролика (ref No 767-772, рис. 5, табл. 1):

- вынимают узел направляющей стойки TG7 (1 на рис. 10);

- повернув рычаг узла прижимного ролика в направлении стрелки А, удаляют его;

- снимают возвратную пружину (3).

Установка демонтированных узлов производится в обратном порядке, перед монтажом узла направляющей стойки TG7 наносят смазку на штифт стойки TG7. Чтобы не погнуть рычаг узла прижимного ролика, при установке узла нельзя нажимать на сам ролик.

Рис. 12. Демонтаж узлов направляющей стойки TG7 и прижимного ролика

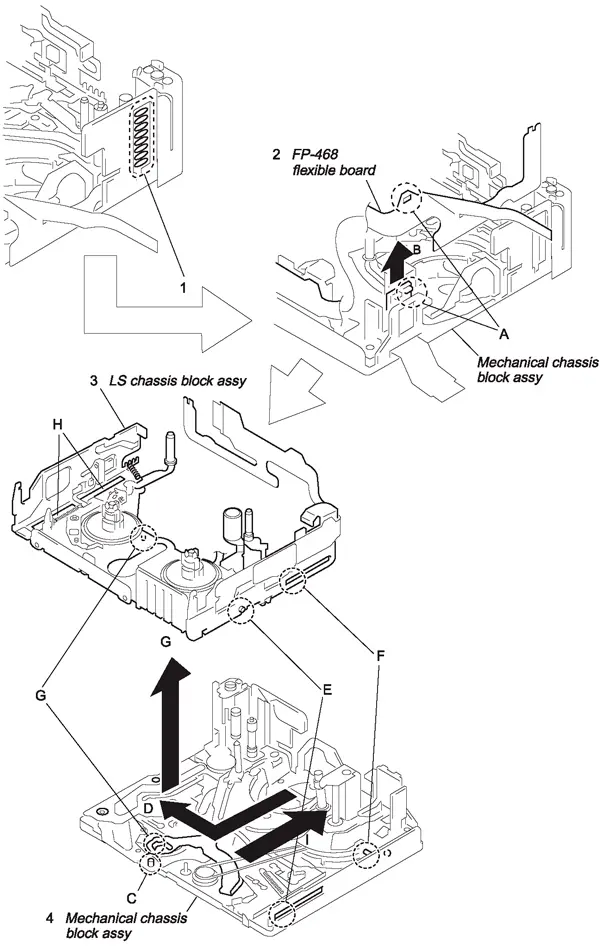

Пункт 3-18 (рис. 13) - демонтаж подвижного шасси LS (ref No 762, рис. 5, табл. 2):

- удаляют припой с восьми контактных площадок соединительного шлейфа (1 на рис. 13);

- освободив фиксаторы А, отделяют шлейф FP-468 от шасси механизма в направлении стрелки В (2);

- выдвигают подвижное шасси LS до положения, позволяющего его извлечение из пазов шасси механизма E, F, G (3) и удаляют его (4).

Перед установкой подвижного шасси LS, производимого в обратном порядке, наносят смазку в точку J и на направляющие штыри шасси механизма.

Рис. 13. Демонтаж подвижного шасси LS

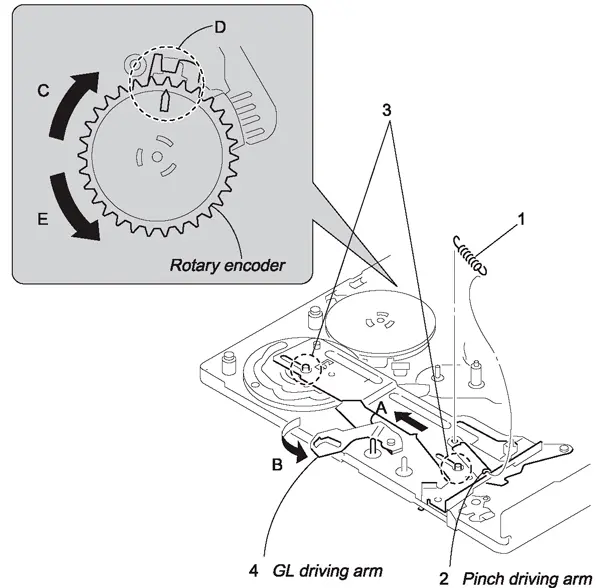

Пункт 3-29 (рис. 14) - демонтаж и установка ползуна (ref No 811, рис. 6, табл. 3):

- вынимают концы пружины натяжения из отверстия ползуна (1 на рис. 14) и рычага привода прижимного ролика (2);

- поворачивают шестерню программного переключателя в направлении стрелки Е до совмещения идентификационной метки на шестерне программного переключателя с меткой на главной программной шестерне (F);

- сдвигают ползун в направлении стрелки А до положения, в котором оси на шасси механизма совпадут с соответствующими отверстиями на ползуне (3);

- поворачивают рычаг направляющих стоек (4) в направлении стрелки В и удаляют узел ползуна.

Перед установкой ползуна необходимо нанести густую смазку на направляющие штифты (3). Установку ползуна производят в обратном порядке, затем поворачивают, шестерню программного переключателя в направлении стрелки С до совпадения меток D, после чего устанавливают пружину (1).

Рис. 14. Демонтаж и установка ползуна

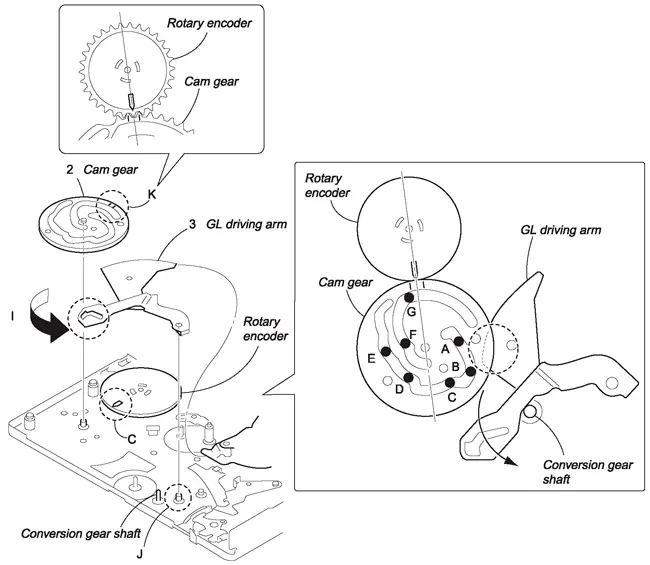

Пункты 3-32, 3-33 (рис. 15) - демонтаж главной программной шестерни и программного переключателя (ref No 810, S902, рис. 6, табл. 3):

- поворачивают рычаг направляющих стоек GL в направлении стрелки (I на рис. 15) до контакта с осью конверсионной шестерни (Conversion gear shaft);

- вынимают главную программную шестерню (2);

- снимают рычаг направляющих стоек GL (3);

- отпаивают 4 контакта переключателя от соединительного шлейфа FP-467; освободив три фиксирующих защелки, снимают переключатель.

Для установки программной шестерни надевают рычаг GL на ось J и поворачивают его в направлении стрелки (I) до контакта с осью конверсионной шестерни. Затем устанавливают главную программную шестерню в положение, при котором совпадут идентификационные метки на ней и программном переключателе (К), наносят густую смазку в пазы программной шестерни (A, B, C, D, E, F, G).

Рис. 15. Демонтаж главной программной шестерни и программного переключателя

На рис. 16 приведена схема соединений шлейфов FP-228, FP-467, FP-468 (см. рис. 5), отказы и дефекты всех электронных компонентов, установленных на шлейфе, а также нарушения целостности проводников шлейфов (трещины, дефекты паяных и разъемных соединений) практически всегда приводят к блокировке видеокамер системами самодиагностики.

Рис. 16. Схема соединений шлейфов

В качестве концевых датчиков системы идентификации начала и конца ленты используются фототранзисторы с оптическими фильтрами отсечки видимого света Q901, Q902 типа PT4850F фирмы SHARP Основные параметры этих транзисторов: максимальная световая чувствительность обеспечивается при длине волны λ=850 нм, снижение световой чувствительности на 30% происходит при длинах волн 750 и 950 нм; темновой ток кэо не более 100 мкА (при Uкэ=20 В), при облученности (irradiance) 20 мВт/см2 ток коллектора увеличивается до 4...5 мА, при снижении облученности до 1 мВт/см2 ток уменьшается до 0,2...0,3 мА (измерения производятся при Uкэ=5 В). В качестве излучающего элемента систем идентификации концов ленты видеокамер используется двунаправленный инфракрасный светодиод D901 типа GL453 фирмы SHARP Основные параметры светодиода: максимум спектральной характеристики лежит в районе длин волн 940...960 нм; интенсивность излучения ϕЕ (Relative radiant flux) при токе Iпр=20 мА порядка 1,3 мВт, предельно допустимый импульсный ток 1 А (tи=100 мкс, скважность 0,01), при этом ϕЕ превышает 40 мВт. Расчетное значение интенсивности излучения на расстоянии 50 мм от светодиода снижается примерно на 50-60%. Ориентируясь на приведенные параметры фототранзисторов и светодиода, можно проверить работоспособность системы идентификации концов ленты автономно (с демонтированным механизмом или с отключенным шлейфом FP-468). Для проверки необходимо запитать светодиод постоянным током 20 мА, на фототранзисторы подать напряжение +5 В через резистор 10-20 кОм. При затемнении светодиода, например, колпачком от шариковой ручки, напряжение на коллекторе фототранзисторов должно находиться в пределах 3...5 В, при снятии колпачка напряжение должно уменьшаться до 0,5...1 В. Испытания необходимо проводить при отсутствии внешней засветки, например, закрыв механизм плотным черным материалом.

В качестве датчиков вращения подкатушечников используются элементы Холла из антимонида индия (Н901, Н902 типа HW-105A фирмы Asahi Kasei Microdevices). Основные параметры элементов: напряжение Холла их между выводами "+" и "-" находится в диапазоне 170...270 мВ (зависит от исполнения) при значении магнитной индукции В=50 мТл и напряжении питания Vcc=1 В; максимальный ток 20 мА, выходное сопротивления 250-400 Ом. При уменьшении магнитной индукции напряжение Холла линейно уменьшается, например, при В=10 мТл Uх находится в пределах 40-60 мВ. Для проверки исправности элементов Н901, Н902 к выводам "+" и "-" дифференциально подсоединяют милливольтметр и проворачивают подающий (S-REEL) и приемный (T-REEL) подкатушечники. При исправных элементах измеряемое напряжение должно ступенчато меняться, разница напряжений при различных положениях подкатушечников должна быть не менее 50...100 мВ.

Нередко причиной блокировки видеокамер являются дефекты датчика влажности, установленного на шлейфе FP-228. Датчик не имеет собственного Part No, при необходимости можно использовать датчики различных производителей полупроводниковых приборов. Для справки приведем параметры SMD-датчиков влажности фирмы VISHAY DPS-0603 (размеры 1,55 х 0,85 х 0,45 мм): типовые сопротивления при влажности 70% - 700 кОм, при влажности 98% - 50 кОм, емкости 1 пФ/500 пФ соответственно. DPS-1206 (3,2 х 1,6 х 0,55 мм): имеет схожие с DPS-0603 электрические параметры. Работы с датчиками следует проводить осторожно, нельзя тереть влагочувствительную поверхность датчиков и использовать какие-либо растворители.

Регулировка механизма производится с использованием различных измерительных приборов и специальной оснастки, особенности регулировки и диагностики неисправностей с помощью встроенных средств самодиагностики видеокамер будут рассмотрены в последующих публикациях.

Примечание к рисункам. Удалены английские надписи и термины, не упоминаемые в тексте, а также вспомогательные надписи.

Автор: Юрий Петропавловский (г. Таганрог)

Источник: Ремонт и сервис