Методика выполнения локринговых соединений

Известно, что в бытовых холодильных приборах (БХП) имеются трубки, выполненные из разных материалов (например из меди и алюминия). Как их соединить? Для этого и служат локринговые соединения.

Примечание. Прямое соединение меди и алюминия недопустимо, так как в этом случае возникает эффект гальванической коррозии (она проходит более интенсивно, если на соединение попадает влага).

Избежать этого эффекта можно, если использовать соединения LOKRING.

Для того чтобы правильно выполнить соединения LOKRING, используемая длина концов трубок в месте соединения должна быть не менее 18 мм, муфта устанавливается только на прямых участках этих трубок.

При выполнении операции обрезки трубок необходимо использовать специализированный тру-боотрезной инструмент. Обрезка трубок, выполненная этим инструментом, очень чиста, без заусенцев на торцевой кромке трубок (см. на рис. 7).

Рис. 7. Использование специализированного трубоотрезного инструмента

При выполнении локринговых соединений многое зависит от качественной подготовки соединяемых трубок. Для этого необходимо очистить, обезжирить и удалить следы загрязнений с концов трубок.

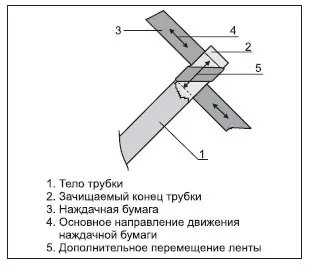

Чтобы удалить царапины на концах трубок, зачищают их наждачной(абразивной) бумагой(как показано на рис. 8).

Рис. 8. Способ зачистки трубки с помощью наждачной бумаги

После зачистки трубок наносят небольшое количество жидкого уплотнителя LOKPREP на их концы, как это показано на рис. 9. Очень важно, чтобы уплотнитель не попал внутрь трубки.

Рис. 9

Затем вставляют оба конца трубок в (до упора). При этом губки специализированных клещей размещают на краях соединения(см. рис. 10).

Рис. 10

Затем с помощью специального инструмента сжимают кольца муфты до момента, когда они достигнут центрального ограничительного (упорного)кольца. На рис. 10 показан процесс соединения трубки с локринговой заглушкой. Выполняя эту операцию, необходимо предварительно выровнять кольца. После этого нужно подождать приблизительно 3-4 минуты,чтобы дать "застыть" герметику.

После этого можно проводить другие работы на БХП (вакуумиро-вание и др.).

Инструменты для работы с изобутаном

Согласно рекомендаций по работе с изобутаном, необходимо иметь следующие инструменты и оборудование:

- установка холодной сварки технологических патрубков или комплект соединительных муфт LOKRING;

- сервисный баллон с азотом, редуктором и шлангом;

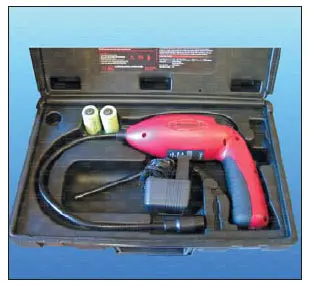

Рис. 11. Специализированный течеискатель

- специализированный электронный течеискатель для R600a (рис. 11);

- вакуум-заправочная станция, для работы с R600a (рис. 12). Это оборудование должно иметь соответствующий сертификат;

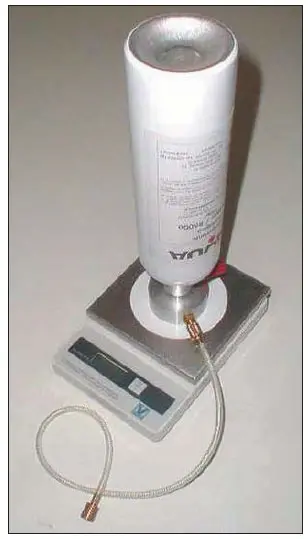

- электронные весы с точностью ±1...2 гр;

- сервисный баллон с хладагентом R600a (емкостью 0,4+0,2 кг). Весы и баллон показаны на

рис. 13;

Рис. 12. Вакуум-заправочная станция

- ножницы для резки капиллярных трубок;

- прокалывающие клещи с захватом под цеолитовый патрон;

- прокалывающие клещи с захватом под технологический патрубок;

- трубоотрезной инструмент;

- пережимные технологические клещи;

- шланг с захватом, имеющий игольчатый клапан. Особенность такого шланга состоит в малой величине внутреннего диаметра, чтобы максимально снизить потери хладагента при отключении шланга от баллона или уменьшить величину ошибки при определении заправочной дозы с учетом внутреннего объема шланга.

Рис. 13. Электронные весы и баллон с хладогентом R600a

Технология проведения заправочных работ

Предостережения

1. Запрещается начинать ремонт холодильной техники, заправленной хладагентом R600a, если нет уверенности в точности установленной причины неисправности.

2. Не разрешается применять открытое пламя или другие источники воспламенения вблизи холодильных установок, заправленных хладагентом R600а.

3. Необходимо предварительно изучить "Руководство по эксплуатации вакуум-заправочной станции", это избавит от многих неприятностей при нарушениях технологии ремонта.

4. Использование клапана Шра-дера в системах, работающих на R600a, потенциально опасно, поскольку это устройство может быть негерметично в условиях низкого вакуума.

5. Хладагент R600a не должен храниться в зарядных сосудах, когда либо использовавшихся для других типов хладагентов, например, R12 и R134a. Баллоны (колбы) с R600a не должны нагреваться выше 50°C. При перевозке они должны быть упакованы в термически изолированных контейнерах.

6. При утилизации негодного компрессора необходимо принять меры к освобождению его масла от избыточного содержания изо-бутана. В противном случае(например, при нагреве и одновременно с этим воздействии тряски или вибрации), возможно выделение изобутана в полость компрессора.

Технологические особенности работы с изобутаном

1. Измерение заправочной дозы изобутана выполняют с помощью весов. Поскольку при заправке изобутаном заправочная доза не велика, точность весов должна составлять ±1 г

2. Если при выполнении ремонтных работ на БХП компрессор не заменяется, то следует удалить изобутан из масла, имеющегося в агрегате. Для этого достаточно включить компрессор примерно на 1 минуту.

3. При выполнении работ на БХП применяют трехслойный фильтр дегидратации типа XH9 (или аналогичный).

4. "Ремонтная" заправочная доза изобутаном при всех видах ремонта БХП (кроме замены компрессора) должна быть на 3 г меньше технологической дозы.

5. Если в процессе заправочных работ доза изобутана оказалась неточной, наиболее оптимально произвести вакуумирование системы заново, а затем повторить заправку.

6. Не допускать, чтобы холодильный агрегат находился в "открытом" состоянии (без избыточного давления) более 15 минут.

7. Утечку хладагента контролируют на стороне всасывания при неработающем компрессоре, а на стороне нагнетания - во время работы компрессора, проверяя каждый стык в течение не менее

3 сек. Недопустимо применять те-чеискатели, предназначенные для фреонов R-12 или R-134a.

Краткая технология проведения ремонтов на БХП с изобутаном

Ниже приведено упрощенное описание проведения ремонта БХП, предназначенных для работы с R600a. Сам процесс ремонта и заправки БХП строится по следующим принципам:

Точное определение дефекта БХП

- Проводят визуальный осмотр БХП в рабочем и нерабочем состояниях;

- проверяют герметичность системы с помощью электронного те-чеискателя для горючих газов в нерабочем и рабочем состояниях холодильного агрегата;

- проверяют давление в системе через технологический патрубок при помощи игольчатого захвата.

Необходимо отметить, что признаки утечки R600a на стороне высокого давления совпадают с признаками в системах, работающих на традиционных хладагентах.

Что же касается утечки на стороне низкого давления, то в этом случае происходит всасывание окружающего воздуха в систему. При этом давление в системе возрастает как со стороны высокого, так и со стороны низкого давления. Парциальное давление хладагента падает, изменяется температура кипения. Основными признаками подобного дефекта являются:

- пониженная температура на впрыске в испаритель;

- падение температуры в конце линии испарителя;

- повышенные давление и температура на линии нагнетания.

При поиске утечек желательно ввести несколько большее количество хладагента, нежели указано в паспортных данных на данный конкретный тип БХП. Повышенное давление в системе более эффективно поможет локализовать место утечки. Для поиска утечки можно применять как специализированные течеискатели для горючих газов, так и использовать нанесение мыльных растворов в доступных для этого местах.

Удаление газа и предварительное вакуумирование до 5 мБар

Для этого подсоединяют шланг к игольчатому захвату. Другой конец шланга выводят в вытяжную систему. Затем устанавливают захват на цеолитовый патрон и приводят его в рабочее состояние. Вентиль захвата при этом должен быть закрыт.

Следующим этапом открывают вентиль захвата. Газ удаляют до момента выравнивания давления в системе с атмосферным давлением. При этом весьма полезно запустить компрессор, чтобы ускорить операцию по освобождению системы от газа. В случае, если прокалывающее устройство подключено к заправочному патрубку компрессора, операция извлечения газа из системы должна быть выполнена с остановкой компрессора. При этом необходимо избегать всасывания воздуха в систему. После этого закрывают вентиль и отсоединяют шланг.

Затем соединяют шлангом захват (установлен на осушительном патроне) с вакуумным насосом и включают вакуумный насос. Вакуу-мируют систему до давления 5 мБар (или ниже) и закрывают все вентили.

Продувка азотом (N2)

Подсоединяют трубопровод от баллона с азотом (N2) к ручному вентилю игольчатого захвата на технологическом патрубке компрессора.

Продувают холодильный агрегат, открыв ручной вентиль игольчатого захвата на фильтре-осушителе. Медленно открывают вентиль на станции заправки открывают медленно. Рабочее давление следует настроить на редукторе давления, привинченному к баллону с азотом (N2). Давление должно быть не более 6 Бар.

Затем отрезают капиллярную трубку специальным отрезным инструментом, продувают азотом холодильный агрегат и проверяют свободное прохождение газа через систему.

После устранения причин возникновения утечек устанавливают новый фильтр-осушитель. В моделях бытовой холодильной техники, работающих на хладагенте R600a, используют трехслойный фильтр дегидратации типа XH9 или ему подобные.

Не допускают, чтобы холодильный агрегат находился в открытом состоянии (без избыточного давления) более 15 минут. Инструменты и запасные части должны быть подготовлены заранее и находились в непосредственной близости от места проведения работ.

Окончательное (глубокое) вакуумирование

Подготавливают и подсоединяют к системе БХП заправочную станцию. Трубопровод всасывания подсоединяют к технологическому патрубку компрессора(или к игольчатому захвату).

Открывают вентиль вакуумного насоса, включают вакуумный насос станции и доводят вакуум в системе до 1 мБар. Время вакуумирова-ния должно составлять не менее 20 минут.

После этого закрывают вентиль вакуумного насоса и выключают сам насос. Через несколько минут проверяют давление в системе. Если стрелка вакуумного манометра отклоняется в сторону более высокого значения давления, возможно, в системе имеется утечка хладагента - необходимо найти и устранить утечку. Если давление остается стабильным и равным 1 мБар, закрывают вентили насоса и вакуумного манометра.

После этапа глубокого вакууми-рования производят заправку системы хладагентом R600а. Процесс заправки показан на рис. 14.

Рис. 14. Процесс заправки системы хладогентом R600a

После заправки проверяют все стыки холодильного агрегата электронным течеискателем. Утечку хладагента контролируют в следующих местах: на стороне всасывания - при неработающем компрессоре, на стороне нагнетания - во время работы компрессора.

В заключение убеждаются в правильности работы холодильного агрегата, проверяют, чтобы испаритель полностью обмерзал.

После использования заправочного оборудования обязательно продувают все шланги азотом. Убеждаются, что закрыт вентиль вакуумного манометра.

В заключении отметим, что правильное выполнение операций по ремонту БХП с хладагентом R600а позволит в дальнейшем избежать ситуаций, связанных с неисправной работой холодильной техники.

Автор: Александр Чуб (станица Павловская, Краснодарский край)